采用大掺量石灰石水泥助磨剂研发P·C42.5水泥的试验研究

本次试验研究是通过P·C42.5水泥评价大掺量石灰石助磨剂使用效果的试验研究,优化HY型水泥助磨剂技术配方,提高其对AK公司P·C42.5水泥的增强效果。

一、试验方案及试验检测内容

1. 试验用材料

AK公司的原材料为水泥熟料、天然二水石膏、矿渣、河砂、石灰石、砂岩等。HY型水泥助磨剂分别为4种不同型号的助磨剂,pH值为8.5±1.0。其型号分别为HY-A型,掺量为0.03%,密度为1.17±0.03kg/m3;固含量为(58.00±3.00)%;HY-A1型,掺量为0.03%,密度为1.16±0.03kg/m3,固含量为(59.00±3.0)%; HY-B型,掺量为0.1%,密度为1.25±0.03kg/m3,固含量为(47.00±3.0)%;HY-C型,掺量为0.05%,密度为1.18±0.03kg/m3,固含量为(51.00±3.00)%。

2. 试验方案与检测内容

2.1 试验方案

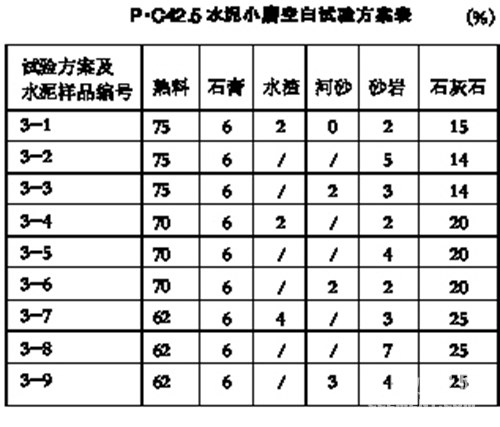

AK公司熟料、矿渣、河砂、石灰石、砂岩的不同配比方案见“P·C42.5水泥小磨空白试验方案表”。不同配比方案空白试验,与掺加4种不同型号助磨剂(分别掺加HA、HA1、HB、HC等4种不同型号水泥助磨剂)的试验方案进行对比试验。

2.2 试验样品质量控制指标

P·C42.5水泥质量控制指标中设置SO3指标控制:2.7±0.2%;比表面积控制:385±15m2/kg。

2.3 试验检测内容

对不同方案试验水泥样品进行全套物理检验及化学分析检测,强度检验含1d、3d、7d、28d强度,检测与掺加2.3%萘系外加剂进行水泥与砼外加剂相容试验(检测水泥净浆流动度),对比水泥颜色差异等指标。

二、试验结果分析

分析一:

1. 空白样品试验检测结果表明,空白水泥试验样品中,熟料配比在75%以上的试验样,其强度可达到出厂P·C42.5水泥强度控制标准要求。

2. 在大掺量石灰石条件下,同等配比的矿渣、砂岩、河砂对强度影响的依次顺序是矿渣<砂岩<河砂。

3. 掺加2.3%标准萘系外加剂后,随着石灰石掺加量的增加,水泥净浆流动度初始流动度基本没变化,但水泥净浆经时损失逐步减少,即水泥对砼外加剂的适应性逐步改善。

4. 随着石灰石掺加量的增加,水泥凝结时间基本无变化。

分析二:

1. 对水泥颜色控制的空白试验结果表明,随着石灰石掺量的增加,水泥的深灰色颜色逐渐变为浅色,但在黑砂岩等着色混合材的掺加下,颜色基本满足常规水泥颜色。

2. 编号为3-5试验样品在石灰石掺量为20%时,其颜色为深灰色,仍可确保水泥的颜色满足市场需求。

3. 在大掺量石灰石条件下、同等熟料配比下,同等配比的矿渣、砂岩、河砂对颜色影响的依次顺序是砂岩<河砂<矿渣。

分析三:

不同编号水泥试验样品不同龄期的抗压强度,以及不同编号水泥试验样品凝结时间及性能结果都表明:

1. 随着石灰石掺加量的增加,扣除比表面积对强度的影响,都表现出HY-B型助磨剂的增强效果最好,HY-A1型助磨剂的增强效果最差,HY-A型和HY-D型助磨剂的增强效果鉴于二者之间。

2. HY-B型助磨剂对掺有矿渣、砂岩、河砂的大掺量石灰石水泥的增强效果,均有很好的适用性。

3. 掺加矿渣、砂岩、河砂、石灰石的多种复合混合材的水泥,随着石灰石的掺加量从15%增加到25%,HY-B型助磨剂对水泥的增强效果逐步增加(石灰石掺量15%时强度增加平均值2.2MPa,石灰石掺量20%时强度增加平均值2.8MPa,石灰石掺量25%时强度增加平均值3.3MPa)。

4. 从以上试验结果可以看出,熟料配比在70%~75%,(熟料+石膏)<80%,完全可满足复合水泥国家标准的要求,其强度可达到出厂P·C42.5水泥强度控制标准要求。

5.通过优化选择助磨剂型号,采用大掺量石灰石生产P·C42.5水泥,其水泥标准稠度需水量、凝结时间、强度等各项指标均满足P·C42.5水泥国家标准要求。其掺加2.3%标准萘系外加剂后,水泥净浆流动度初始流动度基本没有变化,即水泥对砼外加剂的适应性较好。

三、结论

1. 通过本次试验研究确定出P·C42.5水泥的最佳石灰石掺加量范围为15%~20%。

2.大掺量石灰石P·C42.5水泥的最佳配伍助磨剂是HB型号助磨剂,将有效指导工业性大磨水泥生产。

3. 使用HB型助磨剂生产的大掺量石灰石P·C42.5水泥与砼外加剂的相容性良好。

4. 通过掺加适量的(4%左右)不影响水泥性能的深灰色混合材(砂岩等),可对大掺量石灰石水泥起到着色作用,解决大掺量石灰石水泥颜色发白的问题。

5. 用石灰石作混合材生产复合水泥,能够降低水泥生产成本、扩大混合材资源、增加水泥产量、改善水泥性能,对矿渣、粉煤灰、火山灰等活性混合材资源短缺的地区来说,具有重要的意义。

编辑:孔雪玲

监督:0571-85871667

投稿:news@ccement.com