莫来石均质料制备新型硅莫砖的研究与应用

摘要:采用莫来石均质料代替Al2O3含量为85%或者88%的高铝矾土熟料制备新型硅莫砖,研究了新型硅莫砖的理化性能和耐磨损性能,并与高铝矾土熟料制备的普通硅莫砖进行对比。研究结果表明:其显气孔率和体积密度低,耐压强度和荷重软化温度明显提高,耐磨性能得到改善。说明莫来石均质料能够应用在硅莫砖上,并提高了产品的性能。

关键词:莫来石均质料,高铝矾土熟料,硅莫砖,耐磨性能,导热系数,水泥窑

引言

目前我国矾土资源利用率很低,大量的中低品位的矿石被废弃,资源浪费现象非常严重[1-2]。立足我国高铝矾土资源特点,采取措施降低Ⅱ等高铝矾土杂质含量(主要TiO2和Fe2O3),并通过多级均化、真空挤泥、高温可控刚玉/莫来石化烧结等联合工艺获得优质莫来石均质料。莫来石均质料二次莫来石化程度高,晶相发育良好,并且吸水率低,结构致密。适宜开发具有低气孔、低蠕变、高耐磨等优良性能新型定型制品[3-4]。

随着水泥生产技术的进步,水泥回转窑逐渐向大型化发展。水泥回转窑过渡带对耐火材料热震稳定性、耐磨性、抗机械应力、抗化学侵蚀的要求越来越高。现阶段硅莫砖的生产主要采用回转窑或者倒焰窑生产,铝含量为85%以上的铝矾土与红柱石,碳化硅等配合制备而成[5-6]。本文研究莫来石均质料替代铝矾土在硅莫砖中的应用。利用莫来石均质料代替Al2O3含量为85%或者88%的高铝矾土与红柱石,碳化硅等混合后,经高压成型、高温烧成制备了新型硅莫砖。使用莫来石均质料能够提高产品的荷重软化温度及耐磨性能,同时降低了产品的体积密度,使产品单重减小,从而降低了回转窑内衬负荷达到节能降耗目的,并延长其内衬的使用寿命。

1. 试验

1.1试验原料

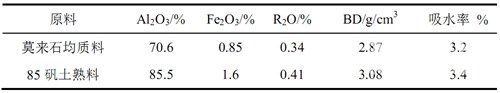

新型硅莫砖以莫来石均质料为骨料,特级矾土,碳化硅,红柱石和金属硅为基质配合而成。表1为莫来石均质料的理化性能指标。从表1可以看出,莫来石均质料相对85矾土熟料具有杂质含量低,体密低的特点。

表1 莫来石均质料的理化性能

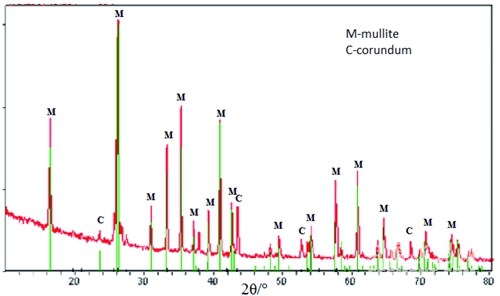

图1莫来石均质料的XRD衍射谱

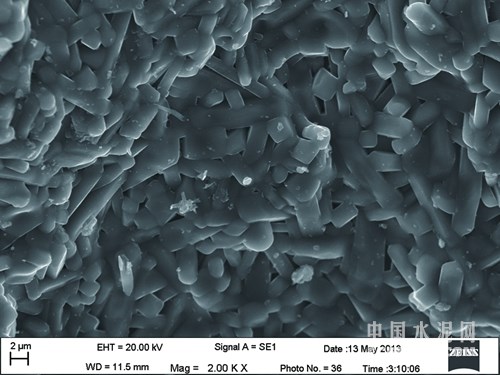

图2 莫来石均质料的微观结构照片

从图1莫来石均质料的XRD图谱可以看出,主晶相为莫来石相,还有一部分刚玉相。从图2莫来石均质料微观结构照片中可以看出,高温烧结莫来石均质料莫来石晶相发育良好,晶粒生长均匀,并且形成较为完善的莫来石网络结构,结构紧密。

[Page]

1.2新型硅莫砖的理化性能

1.2.1 结果与分析

1)常规理化性能检测

按照相应国家标准进行试样常规性能检测,具体如下:按GB/T2997-2000检测试样体积密度和显气孔率,按GB/T5072-2008 检测试样常温耐压强度,按YB/370-1995检测试样的荷重软化温度,按YB/T376.1-1995检测试样的热震稳定性(1100℃,水冷)。

表2列出了新型硅莫砖烧后试样的理化性能,表3列出了新型硅莫砖与普通硅莫砖理化性能的比较。

表2 新型硅莫砖烧后试样的理化指标

采用莫来石均质料代替Al2O3含量85%或者88%高铝矾土熟料制备新型硅莫砖,与普通硅莫砖性能对比可以发现:新型硅莫砖的Al2O3含量降低10%左右,SiC含量相当。但是试样的显气孔率和体积密度降低,新型硅莫砖的耐压强度和荷重软化温度明显提高。

表3新型硅莫砖与普通硅莫砖的性能指标对比

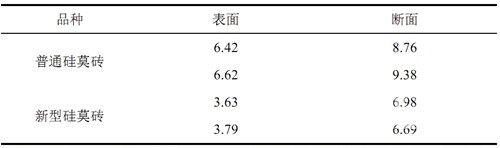

A 耐磨性

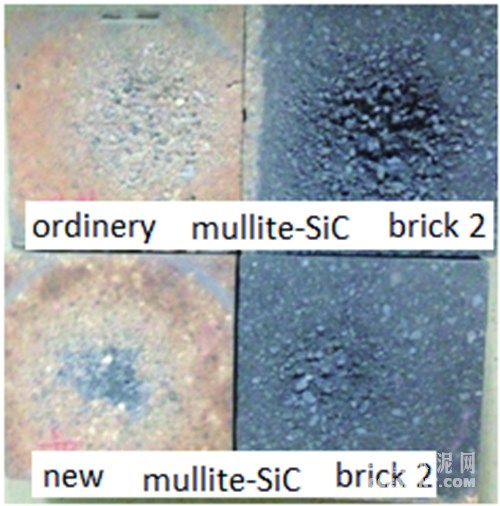

耐磨性能对于硅莫砖来说是一个非常重要的指标,在高温使用过程中,硅莫砖因为SiC的氧化在其表面形成了一层致密的玻璃质釉层,避免了硅莫砖与磨损颗粒的直接接触,从而起到保护硅莫砖的作用。表面致密釉层在高温使用过程中会被不断的磨损,但其新的致密釉层又会不断形成,使得材料具有良好的耐磨性能[7]。从新型硅莫砖与普通硅莫砖耐磨系数对比试验可以看出(如表4所示),新型硅莫砖的耐磨性能要优于普通硅莫砖,特别是内部耐磨性能。图3为新型硅莫砖和普通硅莫砖耐磨试验后外观形貌照片。从图中可以看出,普通硅莫砖骨料和基质被冲刷现象比较严重,而新型硅莫砖磨损较少,这主要是因为新型莫来石均质料结构致密,体积稳定,使得硅莫砖的强度高,气孔率低,从而提高了其耐磨性能。

表4常温耐磨实验数据

图3 不同耐火砖耐磨试验后形貌图

[Page]

B 导热性

目前,已有多种导热系数测试方法,如平板法、热流法、热线法、激光法等等。然而,没有任何一种方法能够适合于所有的应用领域和材料。要得到准确的测量值,必须基于材料的导热系数范围与样品特征,选择正确的测试方法。本实验,在同等的检测方法(激光法)下,对镁铝尖晶石砖和新型硅莫砖进行导热系数的检测,如表5。

表5 导热系数的检测结果(武汉科技大学)

通过检测数据对比,验证了镁铝尖晶石砖的导热系数大于新型硅莫砖,而在实际应用中,跟踪产品实际使用效果来比较新型硅莫砖和镁铝尖晶石砖筒体温度,同样验证了导热性能上的差异。

C 荷重软化温度

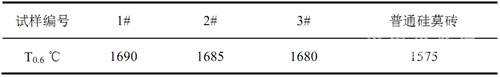

表6 给出了不同配方的试样烧成后荷重软化温度。一般情况下,荷重软化温度主要与试样的骨料有关,显然用70莫来石均质料替代85矾土熟料后提高了材料的荷重软化温度。

表6 试样的荷重软化温度

2 新型硅莫砖的应用

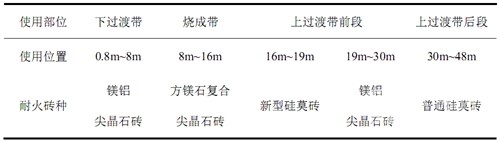

实例一:下表为某水泥厂回转窑耐火砖砌筑情况:优化前后配置如表7。

表7某水泥公司5000t/d水泥窑的优化前后配置

在上过渡带前段 28m~35m处,优化前使用镁铝尖晶石砖的筒体温度平均在380℃左右,而优化后使用新型硅莫砖的筒体温度平均在320℃,相差近60℃,可以明显体现出新型硅莫砖能很好的使用在上过渡带前段,替代镁铝尖晶石砖,而且其导热系数比镁铝尖晶石低的特点得到了良好的体现,筒体温度低约60℃,起到了节能的效果。

实例二:下表是某水泥厂回转窑高温带耐火砖的具体配置情况。为了充分说明新型硅莫砖的导热性低,在上过渡带前段使用了3m(16m~19m)新型硅莫砖,后面11m(19m~30m)砌筑镁铝尖晶石砖以做对比(表8)。

表8 某水泥厂日产2500吨水泥熟料干法水泥窑内衬耐火砖配置

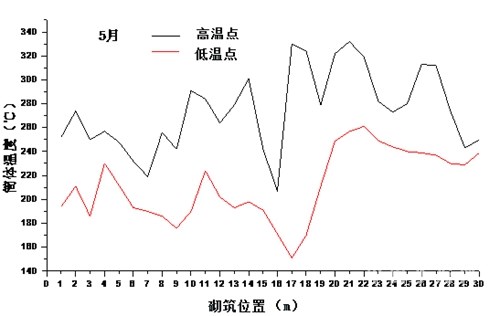

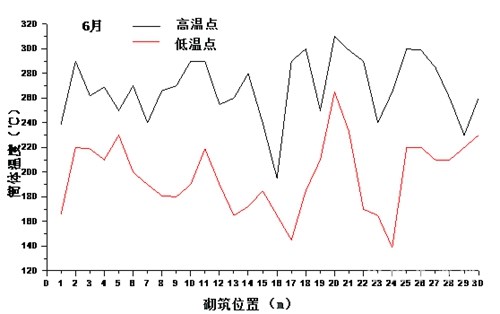

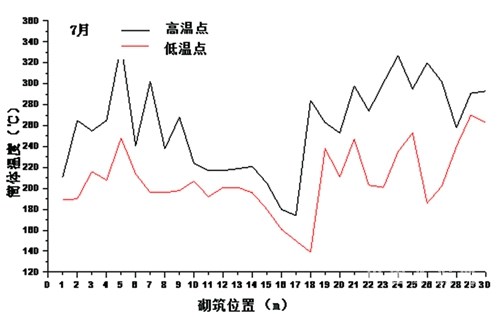

项目组依据本次试验跟踪观察记录3个月的窑筒体外壁实际温度记录,绘制出图4~图6。

图6-7 5月份窑筒体外壁温度

图6-8 6月份窑筒体外壁温度

图6-9 7月份窑筒体外壁温度

结合表8耐火砖配置及图4~图6的筒外壁温度可以明显发现,从16m处温度急剧下降,17m左右筒扫温度最低,19m后温度开始上升,到23m~25m达到320℃左右。这与新型硅莫砖所处位置相吻合。以此判断,新型硅莫砖导热系数明显低于镁铝尖晶石砖,可以为水泥厂节约煤耗。

结论

1)采用莫来石均质料制备的新型硅莫砖,试样的显气孔率和体积密度低,耐压强度和荷重软化温度高。

2)与普通硅莫砖相比,新型硅莫砖的耐磨损性能得到改善,并且能够满足水泥窑过渡带的使用。

3)与普通硅莫砖及镁铝尖晶石砖相比,新型硅莫砖的导热性能性能得到改善,可使水泥窑更加节能。

参考文献:

[1]钟香崇. 我国高铝矾土创新发展的战略思考[J]. 耐火材料,2009,43(4):241-243.

[2] 魏同,吴运广. 我国高铝矾土的均化与提纯实践[J]. 耐火与石灰,2009,34(2):4-10.

[3] 王林俊. 我国矾土基均质料的发展现状及其在不定形耐火材料中的应用[J]. 耐火材料,2012,46(3):220-223.

[4] Yoshimura HN, Abreu AP, Molisani AL, et al. Evaluation of aluminum dross waste as raw material for refractories[J]. Ceramics International, 2008, 34(3): 581-591.

[5] 徐平坤. 硅莫砖的技术性能及其在水泥回转窑的应用[J]. 新世纪水泥导报,2010,6:51-54.

[6] 何文明. 硅莫砖在回转过渡带的使用效果[J], 新世纪水泥导报,2007,6:47-49

[7] 洪彦若,孙加林. 非氧化物复合耐火材料[D]。 北京:冶金工业出版社,2003

编辑:王超涵

监督:0571-85871667

投稿:news@ccement.com