称重计量系统与水泥工厂智能化概述

工信部《原材料工业两化深度融合推进计划》对建材行业要求水泥行业建设基于自适应控制、模糊控制、专家控制等先进技术的智能水泥生产线,实现原料配备、窑炉控制和熟料粉磨的全系统智能优化,以实现智能化无人值守、跨平台快速集成、信息化高效运营的目的。申克公司的称重计量设备以其高精度、稳定、自动化程度高实现水泥各个生产工艺环节的精确配料、稳定输送、减少波动,从根本是能够满足智能化对称重计量设备的全部要求。以下内容将就申克计量设备的在线标定、通讯、以及智能LOGiQ原燃材料及成品进出厂物流智能管理系统阐述申克公司产品在水泥工厂智能化的杰出体现:

一、实时在线标定系统,全自动实现计量配料系统标定,精确控制运行,节约大量人工 。

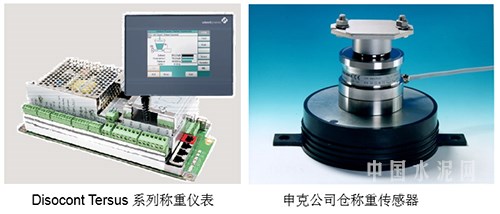

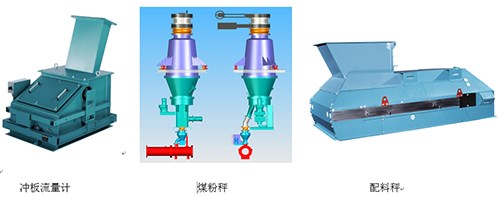

带有高精度荷重传感器(申克RTN系列)的仓称重系统可起到稳定喂料的作用,通过申克独有的DISOCONT Tersus仪表及内置在线标定程序,可对定量给料机、固体流量计、煤粉秤进行在线校正,通过仓称重系统失重量与秤的实际流量对照来自动修正仪表参数,提高整个称量系统精度,也节约大量人工。

申克公司特有的在线标定系统构成:

称重计量设备、仓称重系统、具有申克在线标定功能的仪表及软件

Disocont Tersus 在线标定仪表

最先进的模块化设计,可扩展程度高;IP65防护等级,可安装于设备本体,减少设计和电缆费用。

可进行无线信号传送。内置在线标定软件,可实现控制系统的在线标定功能。

Disocont Maste 组控站控制系统

用于8台Disocont配料秤组的操作、显示和控制

配料控制功能:

● 流量设定值,最多为8台配料秤

● 可接受以百分数表示的设定值

● 显示所有秤的状态

● 显示所有秤的流量实际值

● 显示故障和处理数据

Disocont Master 软件扩展可以用于一个仓下最多4台给料系统的在线标定功能

特性:

● 用于同种物料计量,Disocont Master 软件扩展可以用于一个仓下最多4台给料系统

● 在线标定和校秤过程中,系统正常连续工作

适用设备:

原料配料定量给料机、入窑生料喂料系统、煤粉给料系统、水泥磨定量给料机等申克称重计量设备

优势:

在线标定,系统在正常运行的过程中只需要中控指令集可自动完成系统标定功能,避免传统标定方法暂停系统的影响。而且自动化程度极高,大量减少标定过程中人员的参与,满足工厂智能化对设备的所有要求。

申克公司特有的Disocont Master系统可实现多台设备统一控制与物料调配,并能实现一个料仓下多台设备同时在线标定。解决了传送标定方式不能实现一仓多秤标定的难题。

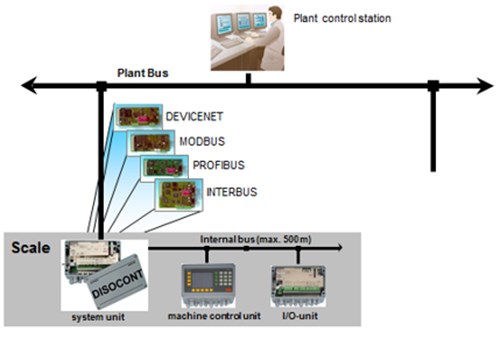

二、DISOCONT Tersus -完善的各种通讯接口

申克公司控制仪表可提供包括Profibus、Modbus、Devicenet、Interbus等在内所有的总线通讯。以其信号传输的稳定性,现场耐用,闻名业界,得到国内外所有的业主、总包商、甚至其他称设备生产厂家的高度认可,是称量计量系统的首先产品。

三、智能工厂物流系统----申克公司LOGiQ系统

LOGiQ 系统是申克公司一个由多种硬件和软件组成的智能物料进出厂控制系统,是先进技术与最新方案的完美组合。通过汽车衡、火车衡检测和记录所有进出场的物料(散料、液体、袋装),可提供多种与ERP系统数据共享模式,实时实地创建打印需求文件(如发货通知单)。

LOGiQ系统

优势:

● 减少操作及调度人员

例如:在一个标准卸货区通常可节约2-3名操作人员,司机自助操作(类似ATM),由人工记录、统计升级为自动记录、打印,完全实现司机自助操作

● 节省时间和成本

通过标准化流程 (过程 & 硬件)和标准化接口,降低维护成本(硬件及软件),提升服务水平;采用全自动系统提供可靠明确的物流信息,减少车辆在工厂内等待和行驶时间。

例如:手动控制的进厂汽车衡需要约5-10分钟,使用LOGiQ系统的自动系统只需1分钟;传统的装料系统:卡车到达、称重、装料、再称重、打印信息至少花费30分钟-1个小时。使用LOGiQ系统后只需要15-20分钟,极大地提高的效率

● 安全可靠

控制卡车进出场全过程从而避免数据被篡改,减少物料装卸错误(如:误操作导致混料),通过流程控制和用户权限避免记录篡改

四、结论

申克公司的称重计量设备自动化程度高,具备先进的在线标定系统;总线通讯系统可靠性高;LOGIQ系统智能化程度高,是实现水泥智能工厂中称重计量设备的最优选择。

编辑:武文博

监督:0571-85871667

投稿:news@ccement.com