低导热多层复合莫来石砖的研制及应用

摘 要 目前水泥窑朝着大型化发展,同时提出了节能减排的新要求,对前后过渡带用耐火材料不仅要求使用寿命的延长,同时更要求耐火材料具有较低的导热系数,达到节约能源的使用效果。因此,我公司进行了低导热系数产品的研制工作。通过对产品宏观及微观的深入研究,所研制成功的低导热多层复合莫来石砖在全国数十家大型水泥窑进行长达2年半的使用,收集到的数据表明该产品性能稳定、节能效果明显。

关键词 水泥窑,节能,低导热,多层复合,莫来石砖

水泥行业属于高能耗、高污染行业,是我国节能减排的重点领域,因此对耐火材料提出了新的使用要求。

目前国内大中型水泥回转窑非烧成带普遍采用硅莫红砖及硅莫砖以作为首选耐火材料,硅莫砖耐磨性好,热震稳定性能优异,取得了较好的使用效果。但由于硅莫砖添加了大量的碳化硅来提高其高温力学指标,其导热系数也一直居高不下,造成较大的能源浪费,随着目前节能减排强制政策的出台,耐火材料导热系数的降低势在必行。

因此我们将硅莫砖单一材质、单一结构改进为由工作层、保温层、隔热层,每层由不同材质材料进行复合,组成多层复合结构,本文通过对工作层、保温层、隔热层的材质结构设计,开发了多层复合莫来石砖。

1 试验

1.1 原料

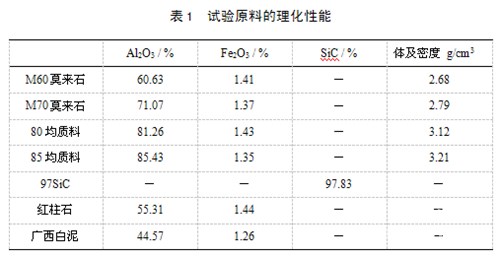

试验用原料为各牌号莫来石、均质料、红柱石及广西白泥,其主要理化性能如表1所示。

1.2 配方

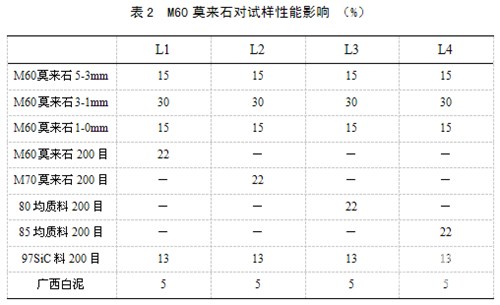

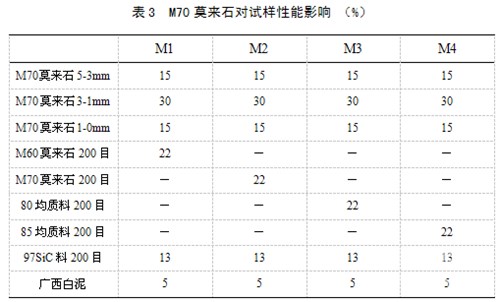

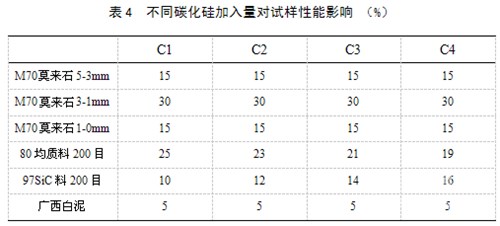

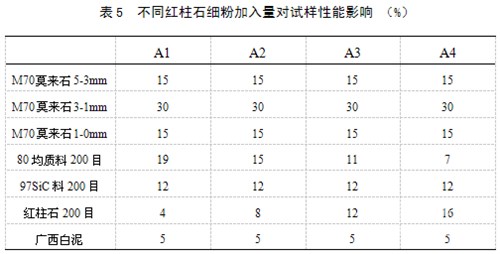

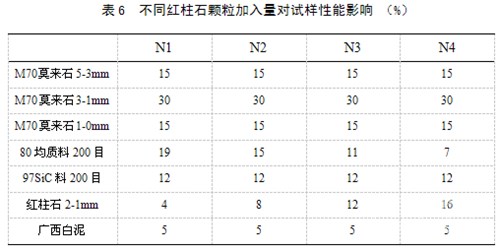

不同牌号莫来石对工作层性能的影响配比组成见表2、表3;碳化硅加入量对工作层性能的影响配比组成见表4;红柱石加入量对工作层性能的影响配比组成见表5、表6;保温层性能试验配比组成见表7;

[Page]

[Page]

1.3 试样制备

按上表配比精确称量各组分原料,先将颗粒料加入小型混碾机中干混2分钟,加入质量比3.5%的纸浆废液,混合3分钟后再加入预混合细粉混碾5分钟,将混碾均匀的泥料用630T摩擦压力机压制成尺寸为65×114×230mm的标砖,经110°C ×24h干燥,在隧道窑中1490°C×5h烧成。

1.4 性能测试

按照GB/T2997-2000的规定检测试样的体积密度和显气孔率;按照GB/T5988-2007的规定检测试样加热永久线变化;按照GB/T7320-2008的规定检测试样热膨胀率;按照GB/T5072-2008的规定检测试样常温耐压强度 ;按照YB/T376.1-1995的规定检测试样的抗热震性 (水急冷法);按照YB/T370-1995的规定检测试样荷重软化温度;按照GB/T5072-2008的规定检测试样常温耐压强度 ;按照GB/T3001-2007的规定检测试样常温抗折强度;按照GB/T3002-2004的规定检测试样高温抗折强度;按照YB/T4130-2005的规定检测试样的导热系数 ;用扫描电镜分析有关试样的显微结构。

2 工作层的试验结果及分析

2.1 不同原料做骨料对试样性能的影响

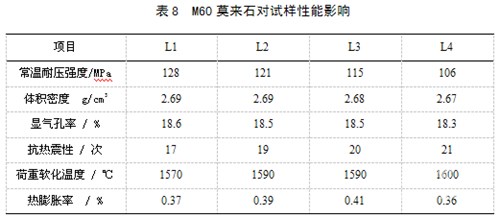

M60莫来石对试样性能的影响见表8。从表中可以看出,当以M60莫来石为骨料时,随着基质中氧化铝含量的增加,试样烧后线变化率随之增加,显气孔率增加,常温耐压强度、体积密度有下降趋势,荷重软化温度略有提高。

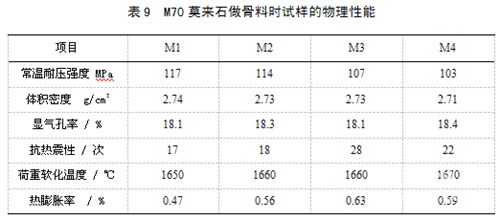

M70莫来石对试样性能的影响见表9。由表可知,当以M70莫来石为骨料时,随着基质中氧化铝含量的增加,试样的常温耐压强度、体积密度有下降趋势,显气孔率增加,荷重软化温度提高。

试验初步结果表明,采用M60和M70矾土基莫来石作骨料,使用80均质料作基质,添加97碳化硅、红柱石、广西白泥,可以配制出满足预期性能指标的研制品。综合表7、表8数据分析,确定试样以M70矾土基烧结莫来石为骨料,80%氧化铝含量均质料为基质,骨料与基质比例为:60:40。

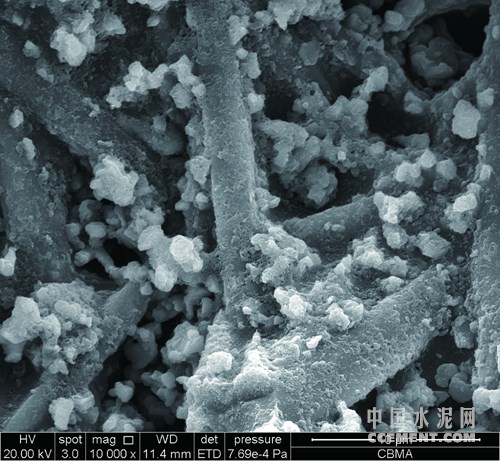

根据上述组成设计制作的复合莫来石砖工作层,经高温烧成后,通过扫描电镜分析,制品内部形成了发育完好的莫来石晶体(深色柱状),同时莫来石晶体周围均匀分布碳化硅和玻璃相(白色亮点),如图1所示。

图1 试样显微结构

2.2 碳化硅加入量对试样性能的影响

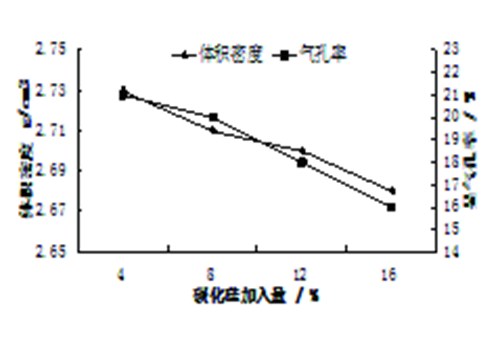

图3~图6为碳化硅加入量对试样性能的影响。从图2、图3中可以看出,随着碳化硅加入量的增加,显气孔率有所下降,这是由于试样表面碳化硅高温状态下氧化形成玻璃相,在制品表面形成釉面层,封堵气孔造成;同时随着碳化硅加入量的增加,试样线变化率有所下降。

图2:碳化硅加入量对体积密度和显气孔率的影响

图3:碳化硅加入量对线变化率和强度的影响

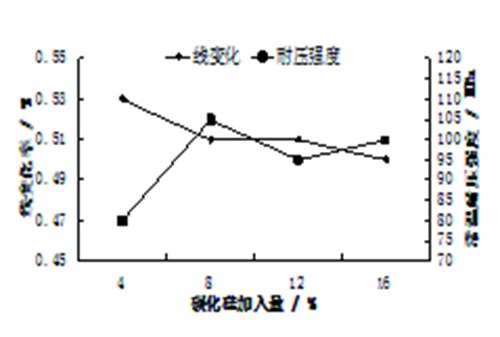

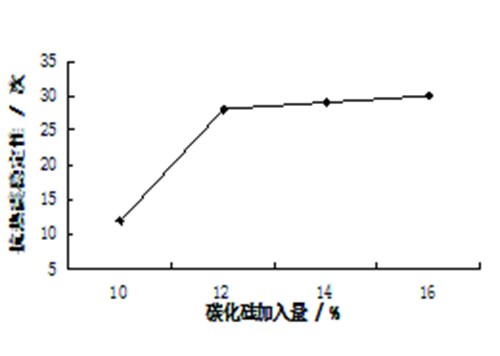

图4:碳化硅加入量对试样热震稳定性的影响

图5:碳化硅加入量对导热系数的影响

从图4、图5中可以看出,随着碳化硅加入量的增加, 试样的热震稳定性有升高的趋势,这是由于适量的碳化硅氧化可以提高试样的高温力学性能,但过多的碳化硅高对试样的热震稳定性没有大的提高。且随着碳化硅加入量的增加,试样的导热系数有明显的升高, 综上述,最后确定碳化硅细粉加入量为12%为选择方案。[Page]

2.3 红柱石加入量对试样性能的影响

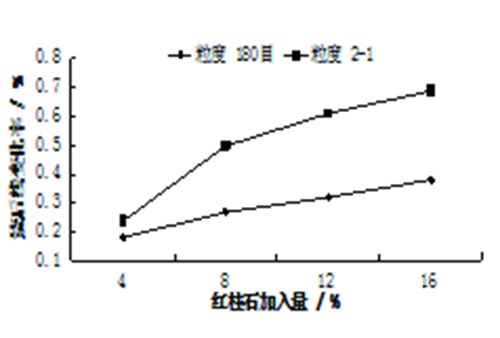

图6:不同粒度对试样高温线变化的影响

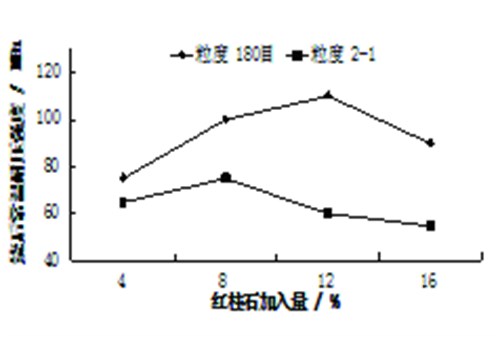

图7:不同粒度对试样常温耐压强度的影响

按表4、表5所示配比进行了不同红柱石加入量的试验。从图6、图7中可以看出,加入红柱石细粉时,高温烧结后试验线变化很小。当加入红柱石颗粒时,试样烧结后有线变化有明显的升高。同时加入红柱石颗粒,制品的常温耐压强度随着红柱石加入量的增加而降低。加入红柱石细粉时,制品的常温耐压强度在一定范围内随着红柱石加入量的增加而增加,加入量为16%时强度也有所降低。这是因为红柱石的一次莫来石化和二次莫来石化造成,过度的莫来石化使制品内部结构松散,质点之间的结合力降低,致使常温耐压强度降低。对于加入红柱石细粉的制品,1490℃烧后莫来石已经完成,制品的烧结过程起主导作用,材料内部形成了莫来石增强结构,所以耐压强度没有降低,在一定范围内还有所提高。

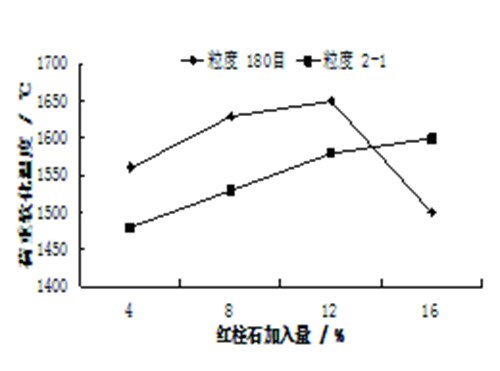

图8:不同粒度对试样荷软指标的影响

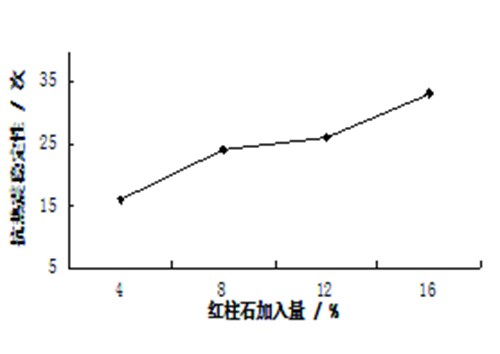

图9:不同红柱石细粉加入量对试样热震的影响

从图8可以看出,加入红柱石颗粒,随着其加入量的增大,荷重软化温度逐渐升高,这是由于红柱石在制品中由于莫来石化过程中的膨胀作用引起,实际使用过程中,由于颗粒状的红柱石依然不断进行莫来石化过程,引起制品的体积变化,造成结构疏松、强度下降,对使用造成不利影响。加入红柱石细粉,在一定范围内,荷重软化温度随加入量加大而提高,这是因为在制品中已经形成稳定的莫来石结构,当红柱石粉过大,制品中过多的SiO2玻璃相不能完全二次莫来石化,使得荷重软化温度下降。

从图9可以看出,随着红柱石细粉加入量的增加,试样抗热震性能逐渐提高,这是因为加入红柱石粉经过1490℃高温烧后一次莫来石化和二次莫来石化已经完成,制品形成了稳定的结构,多余的SiO2玻璃相在制品中起到缓冲和填充气孔的作用,所以抗热震性随红柱石粉加入量的增加而提高。综合试验测试数据,红柱石细粉加入量为10-12%比较适宜。

从以上试验和数据分析可以看出,以M70莫来石为骨料,以80均质料为细粉,加入12-15%的碳化硅,10-12%的红柱石细粉,试样具有较高的常温耐压强度、较高的荷重软化温度、良好抗热震性。[Page]

3 保温层的材质及结构设计

3.1 工作层与保温层的热匹配性试验

由于工作层主原料为M70莫来石,并添加了部分碳化硅,与保温层材质存在较大差异,其热膨胀率不匹配将导致结合部位开裂或产生微裂纹,影响使用安全。

为了降低试样整体的导热系数,其保温层应具备比工作层更低的导热系数、且与工作层具有良好的结合性、较高的强度及耐磨性。保温层设计采用M60或M70莫来石为主原料,适宜的氧化铝含量使其具备更高的莫来石相含量,几乎不含刚玉相。由于其含有较高的莫来石相使保温层的导热系数明显下降,比工作层的导热系数成倍的降低。

按照表7配比进行了保温层与工作层热膨胀率对比试验。

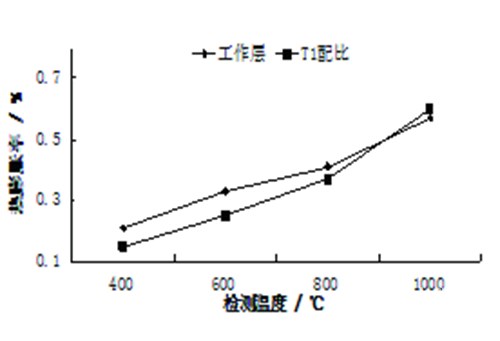

图10:T1配比与工作层热膨胀率对比

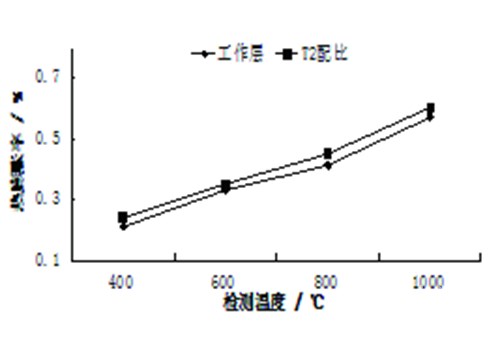

图11:T2配比与工作层热膨胀率对比

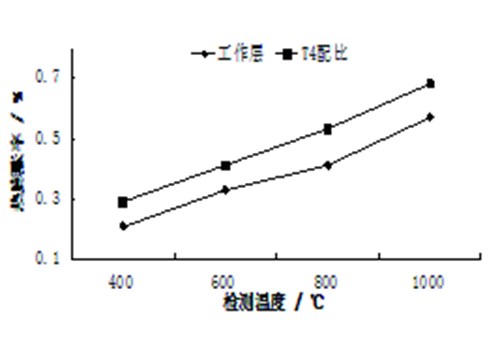

图12:T1配比与工作层热膨胀率对比

图13:T2配比与工作层热膨胀率对比

从上组图片可以看出,以M60莫来石为颗粒,随着基质中氧化铝含量的增加,保温层热膨胀率有所增加,T2试样与工作层主矿相接近,其结合部位完整,未有裂纹出现,T1、T3、T4试样由于主矿相与工作层差别较大,结合部位都产生了宽度为0.5mm、长度不等的裂纹。

3.2 工作层与保温层结合强度试验

耐火材料在水泥窑内使用时,要经受各种膨胀应力、机械应力和热应力,工作层与保温层的结合强度决定了产品使用的安全性及寿命,在确定了保温层配比后,对结合部位形状及尺寸对结合强度的影响进行了试验。

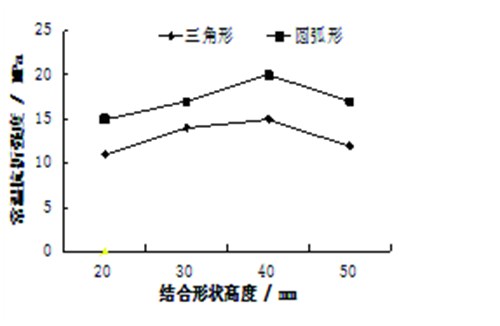

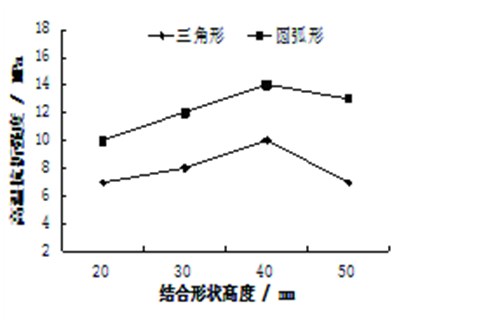

图14:不同结合形式高度对常温抗折的影响

图15:不同结合形式高度对高温抗折的影响

从图14、图15可以看出,随着结合部位形状高度的增加,结合部位的常温耐压强度及高温耐压强度都呈明显增加趋势。当高度超过50mm时,结合部位强度呈下降趋势。随着高度的增加工作层与保温层的接触面积增加,结合强度增高,当超过50mm的高度时,其宽度将减小,影响接触面积,从而导致结合强度下降,最后选择了高度为40mm弧形为结合形状。

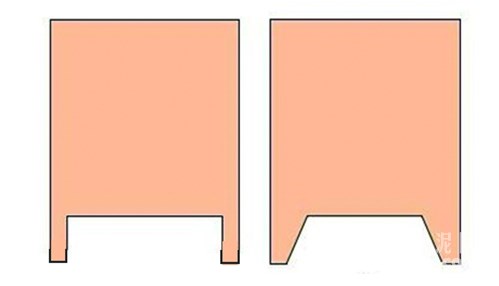

3.3 保温层的形状及结构设计

隔热层的效果由材质及面积决定,本组试验重点对保温层开口面积进行试验。

图16:不同试样的开口形状

图17:受力分析

通过计算机模拟计算,当开口形状被梯形时,且梯形斜边夹角为45°,试样受到直应力加压时,中间悬空部位所受部分力值会沿45°夹角向边缘部位分散,避免中间悬空部位过早被被破坏;当实样受到侧向应力加压时,底部悬空部位所受部分力值会从两端45°夹角向中间传递,避免底部悬空部位因应力增加而过早被破坏(图17)。[Page]

4.隔热层材质选择

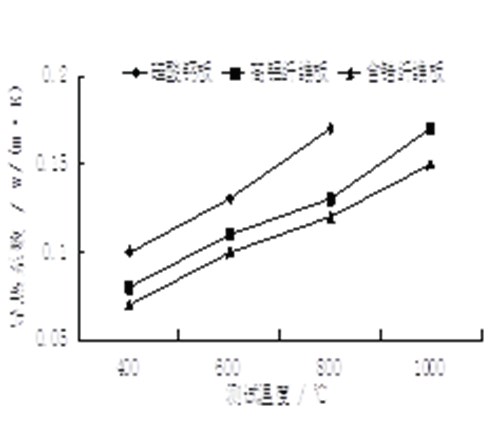

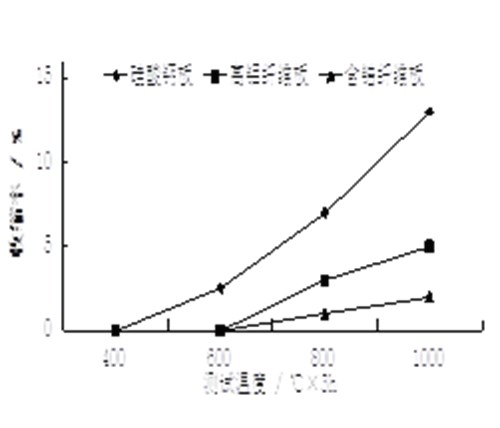

隔热层作为热传导的最后一道屏障,首先需要有低的导热系数,其次在高温下体积稳定好,不能有大的收缩,否则收缩脱落后将降低整体的隔热效果,本组试验分别对硅酸钙板、高铝纤维板及含锆纤维板分别进行了不同温度下导热系数及不同温度下收缩率的试验。

图18:不同温度下隔热材料导热系数

图19:不同温度下隔热材料收缩率

从图18、图19可以看出,含锆纤维板在不同温度下的导热系数都处于较低位置,同时在高温下的收缩率也是最低,硅酸钙板在1000℃的收缩率超过了13%,最终选择含锆纤维板作为隔热层的材料。

图20:低导热多层复合莫来石砖实物图

5 低导热多层复合莫来石砖导热系数的计算

导热系数是衡量物质导热能力的一个指标。不同物质的导热系数相差很大。通过在非工作层复合多层导热系数较低的物质,可以明显的降低综合导热系数。[Page]

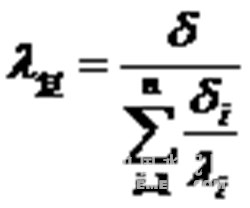

传热计算公式为:

(1)

(1)

在多层复合导热的情况下:

(2)

(2)

其中 为复合砖各层的厚度,

为复合砖各层的厚度, 为各层的导热系数。

为各层的导热系数。

两公式联立,可以推出多层复合的情况下,复合砖的导热系数可以表示为:

(3)

(3)

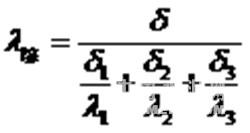

对于三层复合的复合砖而言,其综合导热系数:

(4)

(4)

本产品第一层厚度0.14m,导热系数2.74 w/(m·K);第二层厚度0.055m,导热系数1.58 w/(m·K);第三层厚度0.005m,导热系数0.113 w/(m·K)。代入公式可计算出产品的导热系数为1.54w/(m·K)。

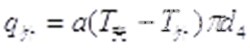

本产品应用于水泥窑系统的时候,可视为为多层圆筒散热。

不妨设回转窑的窑半径为d1=2.4m, 则第一层复合半径d2=2.54m,第二层复合为d3=2.595m,第三层复合半径为d4=2.6m。假如窑内温度为T内=1300℃,空气温度为T外=25℃设窑壳温度为T壳,则窑内向外散热为:

(5)

(5)

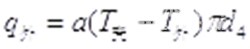

窑壳的对外散热为

(6)

(6)

当内散热和外散热达到平衡时,即q内=q外时,系统达到热平衡。采用excel计算,当窑壳的温度T壳= 390℃的时候,内外的散热基本相等(对流辐射换热系数a取38W(m·K))。即通过理论计算,采用本产品后, 窑壳的理论温度为390℃。

当回转窑的窑半径为d1=2.4m, 砌筑单层硅莫砖后d2=2.6m。假如窑内温度为T内=1300℃,空气温度为T外=25℃设窑壳温度为T壳,则窑内向外散热为:

(1)

(1)

窑壳的对外散热为

(6)

(6)

当内散热和外散热达到平衡时,即q内=q外时,系统达到热平衡。采用excel计算,当窑壳的温度T壳= 460℃的时候,内外的散热基本相等(对流辐射换热系数a取38W(m·K))。即通过理论计算,采用硅莫砖砌筑, 窑壳的理论温度为460℃。由此可见,通过理论数据计算,本产品相同使用环境下可以比普通硅莫砖降低筒体外壁温度70℃。[Page]

6 低导热多层复合莫来石砖的应用

6.1低导热多层复合莫来石砖的使用情况

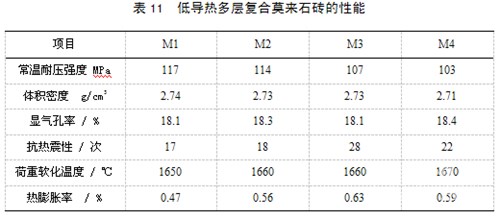

研制产品低导热多层复合莫来石砖在吉林德全水泥集团汪清有限责任公司从2013年7月使用至今,该公司水泥窑规格为4.8m×72m,使用在35米至45米位置,该批产品使用长度为10米,共70吨砖,发货前对该批产品进行了性能检测,具体性能见下表。

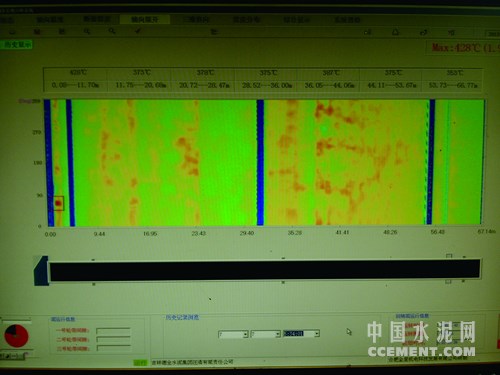

图 26:未使用低导热产品前扫描情况

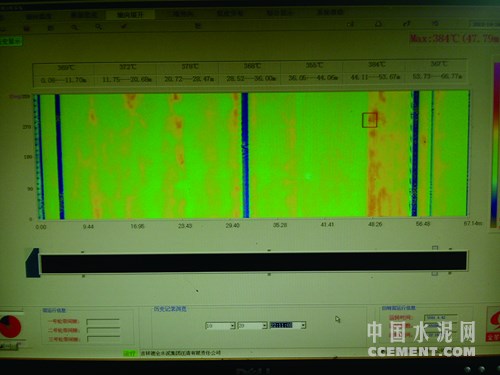

图27:使用低导热产品2个月后扫描情况

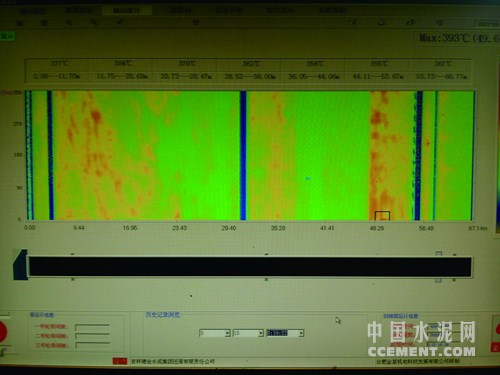

图 28:使用低导热产品6个月后扫描情况

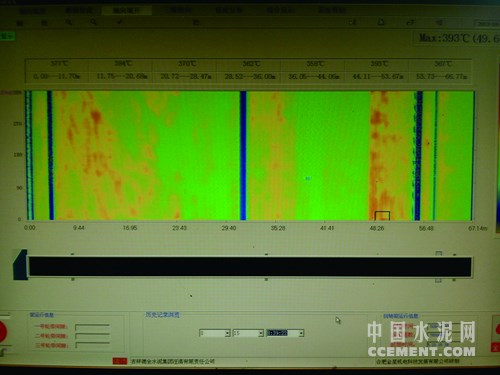

图29:使用低导热产品14个月后扫描情况

该批产品使用长度为10米,共70吨砖,发货前对该批产品进行了性能检测,具体性能见下表。

由以上图片数据可以看出,在使用低导热多层复合莫来石砖后,在2个月、6个月、13个月时,预热带筒体温度均比周围普通硅莫砖低50~80℃左右,节能效果明显,到达了预期目标。

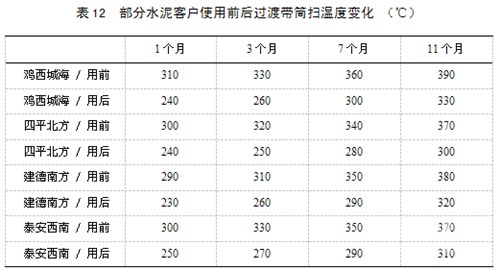

研制产品低导热多层复合莫来石砖已先后鸡西市城海水泥有限责任公司、建德南方水泥有限公司、华新水泥(宜昌)有限公司等数十家家水泥厂进行长达2年的使用,下表为不同区域使用数据统计。

由以表15数据可以看出,不同区域客户在相同使用环境下,同期比使用前的硅莫砖降低筒体温度50~80℃左右,到达了预期目标。

6.2低导热多层复合莫来石砖的节能效果分析

低导热多层复合莫来石砖由于具有高强度、高耐磨、高抗蚀、高荷重软化温度以及优良的抗热震性能,完全满足了大中型水泥回转窑生产工艺要求,同时由于其具有低导热的特性,使得筒体外表温度降低,减少了吨熟料燃料消耗,同时延长了筒体使用寿命,从而为水泥企业带来教大的社会经济效益。

吉林德全水泥有限公司当地年平均温度6摄氏度,平均风速2m/s,水泥窑径位4.8m,目前使用该产品40米长度,使用前砌筑普通硅莫砖时,该区域筒体外壁平均温度为350℃,使用该产品后筒体温度平均降低70℃。

依据JC/T733—2007 行业水泥窑热平衡测定方法标准,水泥窑表面散热量测定公式为:

QB=abi(tbi-tk)×Fbi

QB为:设备表面散热量,单位为千焦每小时(KJ/h);

abi为:表面散热系数,单位为千焦每平方米小时摄氏度(KJ/(m2·h·℃)),它与温差(tbi-tk)、风速及冲击角有关(见附录C);

Tbi为:被测区域内的温度平均值,单位为摄氏度(℃);

Tk为:环境空气温度,单位为摄氏度(℃);

Fbi为:被测区域的表面积,单位为平方米(m2)。

当使用硅莫砖时被测区域平均温度与环境平均温差为344℃。根据查JC/T733—2007附表C.1推算得出,散热系数为134合适;该水泥窑安装风向冲击角大于55°,依据查表C.3得出,冲击角校正系数为1,其每小时散热量为:

134×1×(350-6)×3.14×4.8×40=27790356.48KJ/h

当使用低导热多层复合莫来石砖时,被测区域平均温度与环境平均温差为274℃。根据查JC / T 733 — 2007附表C.1推算得出,散热系数为134合适;该水泥窑安装风向冲击角大于55°,依据查表C.3得出,冲击角校正系数为1,其每小时散热量为:

130×1×(280-4)×3.14×4.8×40=21474585.6KJ/h

每小时节约散热量为:

27790356.48KJ-21474585.6KJ=6315770.88KJ

一公斤标煤热量为29271 KJ,因此每小时将节约标煤215.8公斤

年节约: 215.8×24×330≈1710吨标煤。

考虑目前实际使用普通煤炭热值仅为标煤热值的78.5%(普通煤5500大卡/标煤7000大卡),因此每年将节约 2180吨普通煤炭,按目前普通煤炭到厂平均价格600元/吨计算,年可节约资金(新增利润)130万元,减少排放二氧化碳5500T,二氧化硫180T,氮氧化物130T,PM2.5 150T。

据统计截止2014年底全国新型干法水泥生产线达1709条,由此推算,采用低导热多层复合莫来石砖节能、环保、降耗效果是惊人的。

该新产品的广泛利用将为水泥行业年节约0.24亿吨标煤,减少0.63亿吨二氧化碳排放,0.16亿吨碳粉尘排放及大量其他有害气体,节约能源减少污染物排的效果十分明显,为国家节能减排建设资源节约型、环境友好型社会做出巨大的贡献。

7 结论

本文通过对产品结构创新、研究了工作层的材质与组成、保温层与工作层的热匹配性及保温层的开口形状,得出以下结论:

1)以M70莫来石为骨料,以80均质料为细粉,加入12-15%的碳化硅,10-12%的红柱石细粉,能够制作出性能优异、导热系数低的产品。

2)使用多层复合结构可以获得更低的导热系数,且使用安全可靠。

3) 研制出的低导热多层复合莫来石砖在国内近百家大中型水泥回转窑上使用,筒体降温50~80℃,取得满意的使用效果,节能效果明显。

编辑:马佳燕

监督:0571-85871667

投稿:news@ccement.com