海螺的绿色梦想

为人类创造未来的生活空间!

这是海螺集团的经营理念,从1996年提出到2015年,它已指导集团经营发展走过了19个年头,融于海螺的企业文化,根植于海螺人的思维深处。

“创造未来的生活空间”,这是海螺对社会做出的承诺!“十二五”发展期间,海螺人始终坚定信念,始终致力于把水泥这个传统的资源消耗大户改造为资源友好型行业,始终坚持走新型产业化发展道路打造生态环保工厂。

不忘初心,方得始终。这五年来,海螺延续着铿锵有力的步伐,稳步前进,稳定发展,旗帜遍布中国21个省、市、自治区乃至印尼、缅甸、老挝、柬埔寨等国,把绿色海螺梦撒播向全球!

战略判断科学,谋划科学,赢得主动

从企业改制到T型战略,从西部开发到“一带一路”,海螺之所以成就今天的辉煌,就是在多年的发展历程中,准确抓住了国家改革开放的各项机遇与政策。所以海螺人始终心怀感恩,把坚决贯彻落实党和国家的政策方针,坚决依法合规开展各项经营活动放在首位,积极承担起行业领头羊的社会责任,带头开展技术改造实施节能减排。

2010年,海螺在建材工业“由大变强、靠新出强”发展战略回顾与展望座谈会提出,坚持科学发展,努力把水泥工业打造成节能环保新产业。集团公司“十二五”发展规划中,将“节能环保”列为四大板块之一。

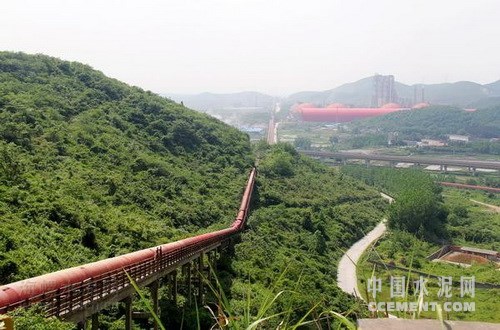

海螺节能装备制造基地

2011年12月15日,国务院以国发〔2011〕42号文印发《国家环境保护“十二五”规划》,提出氮氧化物排放总量要下降10%的目标。同月国家环保部与各省、自治区政府签订“十二五”主要污染物总量减排目标责任书。

2012年春节刚过,海螺便立即启动脱氮减排项目,认真总结水泥行业烟气脱硝技术方面的成功经验,形成具有“海螺特色”的“精细化操作+低氮燃烧+SNCR烟气脱硝”技术路线。2012年7月,成功对芜湖海螺(NST型)、重庆海螺(CDC型)及建德海螺(TDF型)三种不同类型的分解炉实施了低氮燃烧技术改造,脱硝效率达30%左右,煤电耗等主要经济技术指标也得到优化,节能减排效果十分明显。同年11月对芜湖海螺、池州海螺等首批12条生产线实施SNCR烟气脱销技术改造。投入使用后,生产线NOx排放浓度达到400mg/m3以下,排放指标达到行业先进水平。海螺的技术路线相比其他水泥企业单纯采用SNCR模式具有明显技术优势和成本优势,得到水泥协会高度称赞。

五年来,海螺投资7.68亿元,在集团公司内部全面推广“精细化操作+低氮燃烧+SNCR烟气脱硝”海螺脱硝技术路线,严格要求脱硝设施同步运转率达到100%,海螺水泥熟料生产线已全部完成SNCR烟气脱硝技改,且配置或完成了低氮燃烧技改,NOx排放浓度均优于《水泥工业大气污染物排放标准》(GB4915-2013)排放限值,经测算2011-2015年累计NOx新增削减量9.9万吨。

2013年9月,国务院发布《关于印发大气污染防治行动计划的通知》。海螺集团结合多年摸索,与多家专业技术单位合作对公司熟料生产线窑头、窑尾配置电收尘设备进行技术交流和研讨,在部分生产线探索实施了电收尘器高压控制系统升级改造,投运后经地方环境监测站检测,废气颗粒物排放浓度≤30mg/m3,各收尘器颗粒物排放浓度优于《水泥工业大气污染物排放标准》(GB4915-2013)。目前该技术正在集团多家公司不同规格型号生产线的电收尘器进行推广。

[Page]

惟创新者进,惟创新者强,惟创新者胜!

海螺从未停止创新的步伐,用创新驱动发展,用发展带动产业升级,创新已成为海螺发展的不竭动力之源。

五年来,海螺集团先后建成了集成世界先进的节能技术和环保装备的三条日产12000t/d生产线,开发了世界首个利用水泥窑协同处置城市生活垃圾项目,持续推广具有国际领先水平的纯低温余热发电综合利用技术。

长江,孕育了中华五千年文明,如今,中国的许多重要城市都坐落于长江沿岸,这条黄金水道也是海螺腾飞的主要助力之一。

安徽省繁昌县繁阳镇代冲村是长江边的一个小村庄,芜湖海螺——海螺集团下属四大超千万吨级生产基地之一便坐落于这里。2011年12月18日芜湖海螺首条日产12000吨熟料生产线顺利点火投产,2012年5月10日,第二条线顺利投产。海螺的12000t/d生产线拥有目前世界最为先进的节能环保装备和技术,在生产线建设伊始就制订了优于国家标准的内控指标,严格按照国家新的环保标准进行设计,所有原料堆场全部加彩钢瓦顶盖,窑头、窑尾设电除尘器,其余各扬尘点和物料转运点、下料点等设袋除尘器,保证粉尘排放达标;烧成系统采用脱氮技术,降低了氮氧化物排放量;对所有风机等高噪音的设备、车间均加消音器和隔音处理,保证噪音排放优于国标。12000t/d生产线建成投产后,实时监测显示,窑头粉尘排放浓度为10mg/m3,二氧化硫6.810mg/m3,氮氧化物400mg/m3,均远低于国家标准,达到世界领先水平。人民网芜湖曾发文称“海螺集团12000t/d水泥熟料生产线使用的设备技术先进、世界一流,很多领先的技术项目甚至是我们前所未见的”。丹麦史密斯公司经理欧尼尔更是用了“非常令人惊奇的好”来形容海螺的建设过程。

晨曦中的芜湖海螺12000t/d生产线

沿江而上百余里,就是中国著名的古铜都铜陵,集团另一个千万吨生产基地——铜陵海螺就位于铜陵南郊。海螺的第三条12000t/d生产线就在铜陵海螺,同时这里还建成世界首条利用水泥窑协同处理城市生活垃圾处理系统。

利用新型干法水泥窑协同处置城市生活垃圾是“十二五”期间海螺发展循环经济,打造绿色环保产业的一项重大技术突破。该技术在水泥行业是首创,可有效降解二噁英、吸纳固化重金属、无害化处理污泥,真正实现我国生活垃圾处置的零排放。

2010年3月,日处理600吨垃圾示范项目在铜陵海螺建成。自投运以来,系统运行平稳,年处理生活垃圾可达20万吨,节约标煤约1.3万吨,减排二氧化碳约3万吨。2012年11月贵州贵定200吨/天垃圾处理项目成功投运。2013年,《中国水泥》杂志将利用水泥窑协同处置城市生活垃圾和超万吨水泥熟料生产线并列为2012年行业科技创新四大亮点。

甘肃平凉、重庆忠县、贵州遵义、贵阳清镇、广东阳春等……五年来,集团共投资兴建15个水泥窑协同处理垃圾项目,日处理生活垃圾4600吨,年处理150万吨生活垃圾,有效解决城市生活垃圾处理占用大量土地和二次污染的难题,为推进美丽中国建设做出了贡献。

海螺集团的协同处置垃圾技术得到了社会各界的高度赞扬与肯定,2015年经地方推荐、专家评审,六部委确定了6家企业为水泥窑协同处置生活垃圾试点,海螺集团早期投运协同处置项目的铜陵海螺、贵定海螺双双评选为试点企业。

纯低温余热发电技术是海螺创新发展结出的又一硕果。经过近10年的消化、吸收和集成创新,海螺在原有工艺基础上,针对水泥工艺特性改进设计,自行研发DCS系统,实施个性化设计和装备国产化改造,研发出具有国际领先水平的水泥余热发电综合利用技术,2006年开始,在集团内部和行业中大力推广。截止2015年底,公司共建成投产余热发电机组212套,发电能力达230万千瓦,“十二五”期间累计发电312.55亿度,按照火力发电同口径计算,可年节约标煤1149万吨,减排二氧化碳2907万吨。

从2011年开始,海螺集团大力推进大型风机变频改造,对87台高温风机安装中压变频器,年节约电量2亿度。投资2600万元完成池州海螺、中国水泥厂、建德海螺、英德海螺等4条生产线两风机系统改造为三风机系统。“十二五”期间,集团还先后成功开发和应用第四代篦冷机、高效节能立磨、高效预热器、降低了产品能耗。

[Page]

走中国特色的新型工业化道路

2008年,时任国家主席胡锦涛视察海螺时指出:“海螺这几年的发展方式、发展道路,就是我们讲的怎么走中国特色的新型工业化道路。”

资源消耗低、环境污染少这是新型工业化道路的典型特征。当下,水泥行业已经转变为一个节能绿色环保的行业,但是社会对水泥行业的认知还是非常传统,“十二五”期间,海螺不断加大环保节能投入,集中精力对社会普遍认为的水泥企业存在的废物、废气、粉尘、噪声等污染进行整治,从源头上对从开采到发运的各个环节进行改造,同时提高水泥生产的附加值,不断改善社会各界对水泥行业的印象。

在生产的原料阶段,矿山开采过程中,海螺注重对边坡料、高镁石灰石、高硅石灰石等废石进行综合利用,通过合理的开采和搭配,矿山资源利用率可达100%。生产过程中,海螺通过不断摸索、实验和总结,不断研究废石、矿渣、粉煤灰等工业废弃物的利用技术,开发出柠檬酸渣、硬石膏等工业废渣代替水泥生产所需原料技术,解决了危险废弃物难处置的难题。仅铜陵海螺通过加强各种工业废渣的掺入利用,每年消化吸收当地工矿企业排放的粉煤灰、煤矸石、硫酸渣、铁尾矿等工业废渣100多万吨。“十二五” 期间,海螺每年消耗粉煤灰、磷石膏等工业废渣3600多万吨,挖掘了水泥工业作为工业循环经济的潜力,使得水泥工业成为循环经济产业链上重要的一个环节,不仅做到了变废为宝,还解决了环境污染,占用土地等问题,社会效益显著。

海螺绿色矿山

为了解决水泥行业最为人诟病的粉尘排放问题,公司多管齐下。“十二五”期间,公司新建项目的水泥熟料生产线的回转窑粉尘治理均采用当前最优配置标准:窑头窑尾余热发电+废气三风机系统+“n+1”电场模式和无火花放电技术的高效电收尘器。对于现有项目,海螺集团从2014年开始,由海螺设计院和子公司对每台电收尘器升级改造进行全方面、立体式的“体检”,编制电收尘器内部维修整改方案和审查确认高压控制系统技改相关参数,共投资1.45亿元对粉尘排放浓度设计指标大于30mg/m3的电收尘器的实施电收尘器高压控制系统升级改造,同时加强收尘设备的精细化管理和优化操作,通过更换滤料或技改进一步降低有组织颗粒物排放浓度。经地方环境监测站对技改项目的粉尘排放浓度进行监测,冷却机粉尘平均排放浓度18.3mg/m3,窑尾粉尘平均排放浓度17.1mg/m3。“十二五”期间,海螺集团还持续推行清洁生产,逐步淘汰改造落后电机、变压器、变频器、两风机系统等能耗高的设备。

水泥包装发运系统是水泥厂无组织治理的难点,海螺集团在水泥装卸环节的工艺设计、新装备运用等方面一直走在行业的前沿。2014年7月,海螺水泥召开包装粉尘治理现场推进会,进一步总结交流各区域、子公司包装系统粉尘治理工作经验,要求高标准做好安全环保工作。通过采用积极改进包装袋工艺、对装卸环节增加除尘装置、采用无栈台转运等技术措施,有效控制包装和运输环节的粉尘无组织排放。会后,海螺各单位掀起包转粉尘技改热潮。该项技改已经达到安监总局112号文件的要求,截止2015年底,海螺集团所有子公司已经结合企业自身情况完成相关技改工作。

为实现工厂与地方和谐发展,“十二五”期间,集团公司专门对部分离居民区较近的子公司,委托专业噪声治理公司编制和实施降噪方案,投资1000万元对宣城海螺、枞阳海螺、太仓海螺、淮南海螺、建阳海螺等项目采用加装隔声屏障、更换新型消声器、安装吸隔声体等降噪措施,确保不扰民。

[Page]

绿色梦已经成为中国梦不可或缺的一部分!

绿色梦也是海螺梦不可或缺的一部分!

秉承“呵护环境、协调发展,全力打造一流生态环保企业”的理念,集团公司要求新建项目从规划开始,都力求与周边原有自然风貌相融合,尽可能保留原有林木,使工厂周边景观不受破坏。“十二五”期间,海螺通过兼并收购,淘汰落后产能,并将海螺先进的节能环保理念迅速灌输到新加盟公司。2014年5月,海螺收购云南昆明宏熙水泥,在管理权交接期间,集团调配40多名专业技术骨干到公司驻点帮扶,稳步植入海螺管理模式。一年来,集团投入上百万元用于宏熙公司大修,投入一个多亿进行节能环保技改。通过加强厂区环保治理和绿化,做到企业与周边环境的协调发展。红顶、绿草、蓝天、碧水,这已经成为了海螺花园式工厂的标志。五年来,为推动公司技术进步和结构调整,淘汰了泰州海螺、南京海螺、宝鸡海螺、赣州海螺等熟料水泥落后产能。

五年来,铜陵海螺、宣城海螺荣获“中国环境标志低碳水泥认证证书”,铜陵海螺荣获“第二批国家级绿色矿山试点单位”,白马厂、宁国厂、宣城海螺荣获“安徽环境友好企业”称号,建德海螺荣获“浙江省绿色企业”,重庆海螺荣获“环保优秀工业企业”,淮南海螺荣获“淮南市环境友好型企业”,杨湾海螺荣获“绿色等级企业”……

“十二五”期间,海螺紧随国家“一带一路”战略,将发展目光瞄向海外,也将先进的节能环保理念和技术装备输出到海外。

2011年,海螺在印尼南加建立了首个生产基地,2014年11月项目建成投产。印尼南加海螺项目单收尘设备投资就超过3000万元人民币,2015年绿化费用超过100万元。

缅甸海螺是海螺国际化战略举措的第二站,皎施水泥厂有缅甸员工248人,初始,他们对中国人的到来充满怀疑,也不理不睬。海螺人提出“尊重、互信、包容、互通”的八字方针,用敬业、团结的精神赢得了他们的认同。一次,缅甸工业部的一位部长来厂考察,他看到远处缅甸一家水泥厂的大烟囱冒着浓浓黑烟;而这里却有着另一番景象:不仅没有烟弥苍穹,而且空气清新。他事后才知道,海螺把最新的科技成果引进缅甸。对原有的生产线实施技术改造投入600万元,进行了6项大技改,144项小技改。

日新月异的缅甸海螺

“十二五”期间,海螺海外足迹遍布印尼、缅甸、柬埔寨、老挝、俄罗斯等国,落实发展项目12个,完成海外投资40多亿元,海螺的节能环保理念也将随这些项目在异国他乡落地生根,实现“为人类创造未来的生活空间”的夙愿!

党的十八届五中全会提出“创新、协调、绿色、开放、共享”五大发展理念。“十三五”,海螺将以这五大理念为着力点,按照李锦斌省长来海螺调研指出的“高、联、绿、智”四大方向,以绿色为要,全面提升绿色制造水平。

从过去到现在,从现在到将来,海螺“为人类创造未来的生活空间”从未止步!

编辑:张敏

监督:0571-85871667

投稿:news@ccement.com