污泥陶粒生产中节能型竖式冷却器的设计分析及应用研究

0 引言

陶粒作为一种轻骨料,具有密度小、强度高、保温、隔热性能好的优点而得到广泛应用。污泥陶粒是污泥掺加辅料后,经造粒、焙烧而成的一种建材。陶粒烧制过程中主要包括烘干、预热、焙烧、冷却四个阶段[1]。目前我国陶粒的生产设备大都采用的是工业回转窑,焙烧后进行的冷却方式人窑内冷却与窑外冷却,冷却后形成陶粒。

有研究表明,坯料球烧制流程结束后其坯体的冷却速度对于陶粒产品性能有一定的影响,如果冷却太快,陶粒内外的温度差较大, 陶粒表面遇冷迅速收缩,而且可能会发生晶型转变,引起体积变化而引起微裂纹,使得强度降低,吸水率增加,因为这些裂缝中都会使得水能够很好的停留。冷却太慢,陶粒体积收缩就会变大,因为它的内外温度始终保持相差不大。所以综上所述冷却方式不能太快,也不能太慢[2,3]。比较常用的冷却制度为初期快速冷却,而中后期采用慢速冷却方式[4]。

针对上述对污泥陶粒在焙烧后的冷却要求,不同的陶粒类型,冷却方式会有一定的变化。目前,针对陶粒的冷却工艺的研究相对匮乏,对于冷却器的分析也较少。本文对于这种现状,针对污泥陶粒生产工艺特点,讨论了污泥陶粒生产中的冷却器设计及应用,对污泥陶粒提高生产质量有一定的参考价值。

1 污泥陶粒焙烧的主要工艺流程

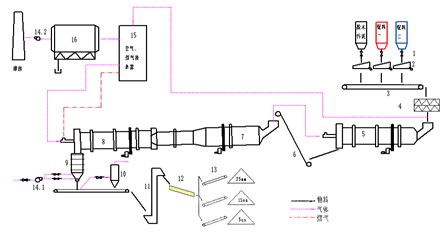

污泥陶粒焙烧的主要工艺流程如图1所示。在整个工艺流程中,主要有物料、燃料和气流三个流程。

物料的流程为:经过脱水的污泥与其它配料分别经过称重配料系统,由输送装置送至混料机,使均化。紧接着被送进烘干窑进行烘干。再经提升装置把物料投入窑内制粒机,经预热、焙烧、冷却成为成品陶粒,经输送装置、斗式提升机及振动筛后把成品陶粒存入成品仓。

燃料流程:烘干窑、预热窑与回转窑需要燃料燃烧对物料进行烘干、预热和焙烧;

气流通道:有二条气流流程,一是预热、焙烧回转阀的空气供应,二是冷却器的二次进风。排出的气体均需要经过除尘与脱硫装置对排气进行处理,达标后才能排入大气。

2 竖式冷却器的作用

竖式冷却器自上世纪七十年代末从国外引进,最初用于建材行业煅烧石灰石,而后经国内其他行业引进,已广泛应用于建材、有色冶金等行业。

竖式冷却器、回转窑、竖式预热器、袋式除尘器组成一个焙烧系统。竖式冷却器的主要作用有两个:一是用来对焙烧后的污泥陶粒进行快速冷却;二是同时加热二次风,使进入回转窑的二次风温度从环境常温升到600~750℃,以降低系统的热耗,提高能源利用效率。通过这种方式,回转窑的焙烧不再是应用环境冷空气直接与燃料接触燃烧达到1000~1200℃的污泥陶粒的焙烧温度,而是利用经过预热到接近焙烧温度的二次补风,这样就利用了焙烧后陶粒的余热,达到较好的节能目的。

图1 污泥陶粒的主要工艺流程图

1 控制阀;2 振动给料机;3皮带输送机;4双轴混料机;5 烘干窖;6 大倾角输送机;

7窑内制粒与预热窑;8 焙烧窖;9 竖式冷却器;10 脉冲单机收尘器;11 斗式提升机;

12 振动筛;13 输送机;14.1-14.2离心风机;15空气换热器;16袋式收尘器

3 竖式冷却器的基本工作原理

回转窑煅烧成的热污泥陶粒自窑头落入带有内衬浇注料的壳体内。较大结块物料存于篦板上部,定时由倾出溜子卸出。能通过篦板的物料落入冷却器主体,热污泥陶粒依靠自重下落。自然风通过冷却器下部的两个进风口由风机送入,经中心主冷风帽及四边四个副冷风帽向上排风,与自然下落的热污泥陶粒逆向充分接触,使热污泥陶粒冷却。风经回转窑焙烧后的高温污泥陶粒,由自然风变为热风进入回转窑内帮助燃料燃烧,热污泥陶粒的热能被风带入回转窑内,实现了热能的回收利用。热污泥陶粒在冷却过程中,在冷却器主体内存留一段时间后,最后通过四个下料管及底部的四个电磁振动给料机出料。物料出口温度可降至高于常温60℃左右,通过链板输送机输送至下道工序。

4 竖式冷却器的设计分析

(1) 竖式冷却器的关键技术分析

1)冷却器的通风系统设计

在竖式冷却器中,一是要保证在陶粒驻留冷却器期间,上升的自然风在整个冷却器的横截面上均匀分布,二是上升风与陶粒接触时间长短一致。只有这样才能保证出口的陶粒冷却温度的一致性,也使自然风得到均匀预热,不出现短路现象。因此,必需具有合理结构的通风系统,对于保证出料温度、合理利用和分配冷却风量、提高冷却效率和二次风温、节能降耗都具有重要意义。因此,选择和确定通风系统的工作机理和结构形式是最重要的一环。

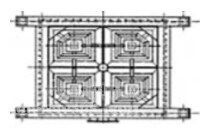

为了满足上述要求,在冷却器的结构设计中,采取的结构形式是:从冷却器主体的正方形剖面看,冷却主体被平均分为四个部分。如图2所示,一个圆形中心出气孔布置在正中央,四个正方形的风塔均布在周围。冷却空气由二次风机送出,经管道进入冷却器后被分成五路,一路风由管道直接送入中央的圆形中心出气孔,穿过其上部覆盖的料层逸出;其余四路风分别经冷却风室和下部料斗之间的空间向上流动,然后经上、下部料斗的间隙,穿过上部料斗中的物料和方形冷却风塔周围的物料。这五路风最终又汇集成一股,经窑头罩进窑燃烧。

图2 冷却器下部通风口

2)陶粒的栓塞式落料

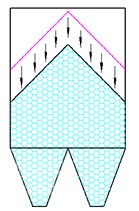

焙烧后的热陶粒,从窑头排入冷却器中,在冷却器中依靠自重下落,驻留一定时间冷却后从下部排出。在整个下降过程中,要保证每个陶粒在整个驻留周期内与风接触的时间相等,使沿冷却器整个横截面上,陶粒下降的速度基本相同,即料层厚度对上升风产生的阻力基本相同。如果出现落料速度在不同位置有快慢的差别,就会出现在不同横截面位置的风速不同,使陶粒冷却不一致。为此,就要求陶粒沿整个截面的下降呈现一种栓塞式落料,如图3所示。

图3 冷却器内部物料栓

这种栓塞式落料就要求,在冷却器的结构设计中,保证陶粒无论是在冷却器的壁边,还是中间某一位置,下降速度一样。因此,这了保证这一落料要求,一是在冷却器的下部落料结构设计中,采取与四周的风帽的布置一致的形式,有四个出料口,防止中间先出料,而壁边后落料的情况出现;二是每个出料中的角度有一定的限制,不能太大,否则也会出现在四个落料口的中心位置先出落的现象。

3)风量与冷却器中陶粒驻留量的匹配

一定的风量从自然环境温度上升到所需的入窑温度所要吸收的热量,与冷却器中驻留的陶粒量从出窑温度降到要求的出料温度所要释放出的热量,这两方面的热量需要匹配,以便确定冷却器的有效容积及风机风量大小。在这方面,需要参照相关的热力学理论,并同时考虑冷却器与环境的热交换效率,根据生产量进行换热计算。

对于不同的污泥陶粒,所需要的焙烧工艺温度不一样,陶粒特性不同,热能交换也存在差别,需要具体问题具体分析。

4)风压与料层厚度的关系

在本预冷却系统中,风机选型中,还需要确定风机的全压。在料层下部的风压与料层的厚度有直接的关系。只有合适的风压,才能保证风从料层的下部,经过料层到达回转窑头。为此,在风机的计算中,不但考虑料层产生的阻力,还要考虑送风系统中管道、弯头、阀门等因素。

(2)理论计算

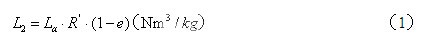

1)单位陶粒所需冷却风量[5]

式中:L2-单位燃料燃烧所需空气量(Nm3/Nm3或Nm3/kg),R'-单位实际燃料消耗量(Nm3/kg或kg/kg),e-次风在燃烧空气中占有的比例(%)。

[Page]

2)二次风温度

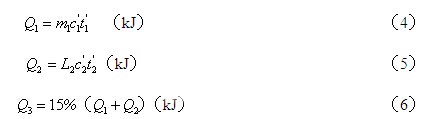

设定条件:环境平均温度:20℃;入竖式冷却器的温度t1;陶粒出竖式冷却器的温度t1';冷却器的散热损失:通常按15%考虑;计算基准:m1=1kg。

其中,收入热量包含入竖式冷却器的陶粒显热q1和入竖式冷却器的陶粒显热q2,计算公式分别为:

支出热量包含出竖式冷却器的陶粒显热Q1、入窑二次空气显热Q2以及竖式冷却器散热损失Q3,计算公式分别为:

式中:L2--单位陶粒所需冷却风量(Nm3/kg),c1、c1'--t1、t1'对应,的陶粒比热(kJ/kg℃),c2、c2'--t2、t2'对应,的空气比热(kJ/Nm3℃)

达到热量平衡的状态时,有下面的关系式:

由上式可求得:出竖式冷却器的空气温度,即二次风温度t2'。

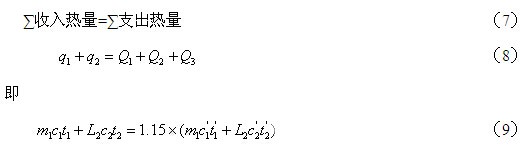

3)冷却器设计结构尺寸计算

竖式冷却器的主要参数主要有冷却器的冷却面积、有效容积。这些参数与陶粒的粒度、换热效率和陶粒在竖式冷却器中的停留时间有关,也是确定冷却器关键参数的主要依据。根据开发与研究竖式冷却器的经验与现场实际使用情况,总结出的经验公式如下:

a)竖式冷却器有效面积

式中:Ag-冷却器的有效面积, m2;G-系统有效产量,t/d;K1-冷却单位面积,t/m2.d,一般取值45~50t/ m2.d,系统要求出料温度低时取小值,反之取大值;K2-原始条件系统,在高海拔地区取0.9;

b)有效冷却面积的外形尺寸(不含耐材厚度)

式中:L-方形冷却器的有效边长,m

c)冷却器内物料高度

式中:H-冷却器内物料高度, m;k-物料冷却系数,一般取值1.2~1.5;G-生产规模,日产陶粒量(t/d)

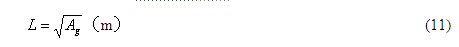

5 竖式冷却器的结构设计

冷却器系统主要由四大部分组成,其中竖式冷却器结构图如图4所示:

(1)窑头罩:窑头罩座在冷却器主体的上部,与冷却器形成一个整体。在窑头罩靠近回转窑的一端装有窑头密封装置。从窑头偶尔漏出的粉料由窑头密封壳体下部的两个卸灰管直接卸入冷却器主体内。

(2)冷却器主体篦条及大料清出门装置:冷却器主体的截面为正方形,冷却器设有中心冷却风帽和分室冷却风帽。在冷却器主体上部设有倾斜的篦条和大料清除装置,以防止回转窑中的大料或异物落入冷却器内,并将大料和异物及时清除。清出门由电动液压推杆控制,开启方便灵活。

(3)下部冷却风室及振动出料装置:下部冷却风室处在冷却器主体的下部,内有锥形斗,外部四周为风室,风室通过管道与风机相连。冷却风室的下部设有振动卸料机,与出料锥形斗相连。振动卸料机控制锥形料斗的卸料量,从而控制冷却器主体内部的料层厚度及陶粒在冷却器内的驻留时间。

(4)支撑装置:支撑装置为一框架结构,支撑整个竖式冷却器,支撑装置的底部通过地脚螺栓与地基相连。

这种竖式预热器的设计特点:

(1)均为焊接结构件,没有可动部件,工作过程中,几乎不用维护。

(2)冷却风塔的数量为(4+1)个,高低错落、平均分布,冷却风利用率高,两个进风口的风量可以分别调节。

(3)每个风塔上部的料层厚度基本一致,利于冷却空气对物料进行均匀冷却,从而保证出料温度低而且均匀,使二次风温度能达到700℃左右。

(4)冷却效果好,在冷却方式上,物料至上而下无翻滚、有层次移动,能够最大限度地保持颗粒的完整性;热利用效率高,能够有效地回收剩余热量,充分利用热能,为燃料完全燃烧提供高温助燃空气。

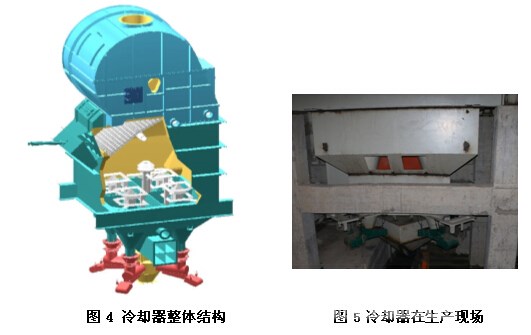

6 竖式冷却器在污泥陶粒生产中的应用

根据上述分析结果,分析污泥陶粒生产工艺的特点,设计了竖立冷却器,并将其应用于工程实际中,在工程现场的安装图如图5所示。在应用中发现:

(1)理想的冷却效果

高温陶粒进入到竖式冷却器内,均匀地沿风帽分布并堆积,形成理想的料层状态,由通过风帽各层间穿出的空气对其进行强制、快速、均匀地穿透。陶粒中所含的热量会在短时间内与冷空气进行激烈的热量交换而得到冷却。

1)理想的冷却效果,能够保证陶粒的高性能,防止裂纹的产生,并快速冷却。

2)能够为燃料燃烧提供充足的助燃空气。

3)能够有效地稳定火焰形状、燃烧状态和帮助燃料实现完全充分地燃烧。这在回转窑的整个生产过程中是尤为重要的。

(2)料层控制

1)冷却器内料层过厚、过薄。料层过厚,密度增大会压死风帽,减弱了有效的穿透力,从而改变或破坏窑内的燃烧状态;料层过薄,物料不能有效地覆盖整个风帽,造成短路,二次风温度低,直接冲击和破坏火焰形态,漏风点下层堆积物料得不到冷却,将直接卸出高温红料,严重危害运输设备安全[6]。冷却器设计中增加激光料位控制装置,可靠地改善了料层厚度。

2)冷却器内偏料,物料分布不均。冷却器内因异物阻隔,出料不均衡,造成物料堆积状态改变。由此形成料层薄厚不均。物料冷却效果不均,二次风温不高且不稳定。还会造成卸出高低温混料或大面积高温红料,对运输设备造成极大的损坏。由于合理使用了篦板结构,防止了超大异物的影响,防止了出料不均现象。

总之,在生产操作中,随着对竖式冷却器性能的不断了解和掌握,不应以单纯的冷却效果而为之,而应以对整个系统的影响关系为主线指导操作,才能有效地发挥出竖式冷却器的优势,促进回转窑焙烧系统的稳定运行。

7 结论

通过本文上述的讨论,可以得到以下结论:

1)通过对污泥陶粒生产过程的工艺分析,竖式冷却器在污泥陶粒生产质量改善中起到一定的作用,所设计的竖式冷却器不但可以有效起到对陶粒成品的冷却作用,而且可以有效在利用热能,达到节能效果。

2)竖式冷却器的内部风道设计及物料的栓塞式下落,有效地保证了陶粒成品冷却的均匀性,同样,热风上升到窑头的温度也得到保障。

3)根据污泥陶粒排出回转窑后需要快速冷却,然后需要慢速冷却的特殊要求,可以通过改进内部中心风帽与四周风帽的高低以及两个进风阀门风量的大小达到。

4)文中给出了竖式冷却器的换热计算及结构设计计算方法,对于陶粒产量的不同,据此可以设计成系列产品,满足不同客户的需求。

对于冷却技术而言,为了找出改善冷却器换热效果的合理方案,可以通过建立仿真模型和仿真计算的方法,找出各个参数对冷却器换热效果的影响规律,这将是未来研究的重点。

参考文献

[1] 徐杰.污泥烧结制陶粒机理及工艺研究[D].沈阳:沈阳航空工业学院,2010.1

[2] 岳燕飞.污水污泥外掺页岩粉煤灰改性及陶粒制备[D].重庆:重庆大学,2010.4

[3] 时亮.石煤提钒浸出渣制取陶粒和建筑用砖的工艺研究[D].昆明:昆明理大大学,2009.11

[4] 何必繁.污泥制备陶粒轻集料及其热动力学特性研究[D]. 重庆:重庆大学,2011.4

[5] 李宇翔等.污泥生物干化与烧制陶粒工艺在惠州污泥厂的应用[J].中国给水排水,2016.7(14),73-76

[6] 段玉震.节能型活性石灰回转窑系统的研究[D]. 武汉:华中科技大学硕士学位论文,2006.5

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com