陶粒生产线的环保节能设计

0 前言

轻骨料包括可以用于减轻混凝土容重的所有骨料,如天然浮石、膨胀珍珠岩等,以及人工制造的骨料陶粒(使用黏土、页岩、粉煤灰等成球造粒、烧结而成。陶粒是轻骨料的一种,陶粒混凝土则是轻骨料混凝土的一种。陶粒是应用最多的一种轻骨料。轻骨料之所以在全世界得到快速发展,是因为它具有其他材料所不具备的许多优异性能,这一优异性能使它具有了其他材料无法取代的作用。轻骨料具有优异的性能,如密度低、筒压强度高、孔隙率高,软化系数高、抗冻性良好、抗碱集料反应性优异等。特别由于轻骨料密度小,内部多孔,形态、成分较均一,且具一定强度和坚固性,因而具有质轻,耐腐蚀,抗冻,抗震和良好的隔绝性等多功能特点。利用轻骨料这些优异的性能,可以将它广泛应用于建材、园艺、食品饮料、耐火保温材料化工、石油等部门,应用领域越来越广,还在继续扩大。在轻骨料发明和生产之初,它主要用于建材领域,由于技术的不断发展和人们对轻骨料性能的认识更加深入,轻骨料的应用早已超过建材这一传统范围,不断扩大了它的应用新领域。现在陶粒在建材方面的应用,已经由100%下降到80%,在其他方面的应用,已占20%。随着轻骨料新品质、新用途的不断开发,它在其他方面的比例将会逐渐增大。

1国内轻骨料生产线存在的问题

目前我国陶粒及其混凝土和制品生产线在生产、应用方面存在的主要问题有:

⑴ 产品质量不足。我国陶粒的密度、保温性能、强度等指标均达到国际标准,但颗粒偏大、级配和匀质性较差,较多产品不能满足配制优质陶粒混凝土和制品的要求。陶粒混凝土制品的外型尺寸和强度等能满足要求,但由于掺加的煤渣、粉煤灰等质量差、用量过多,使配制的混凝土砌块、板材质量(隔热保温、收缩、碳化、耐久等性能)相对较差。

⑵ 生产线规模小、生产能耗高。目前我国陶粒及其混凝土制品多数为1.5~2万m3/y的小型陶粒、砌块和3~6万m2/y的小型板材生产线,污染、噪声、安全等问题较多。大、中型生产线较少,仅占生产线总数的15%左右,产量约占总产量的25%。据了解,欧洲和北美地区陶粒和混凝土小型砌块生产线的规模多数≥10万m3/y,轻骨料混凝土板材厂的生产规模一般≥15万m2/y,而且技术和装备、自动控制、节能和环保、劳动生产率等水平较高,产品质量一流。国内外生产实践证明,生产线规模越小,劳动生产率越低、生产能耗和成本越高。据统计:我国陶粒生产(不包括引进生产线)热耗比发达国家高32~42 %、电耗高35~56 %,劳动生产率是发达国家的1/5~1/7。

⑶ 保护耕地和利用工业废渣不足。目前我国陶粒总产量中粘土陶粒约占65%,其中很多地区的厂商为急功近利非法采挖农耕粘土作主原料,破坏土地资源和生态环境。由于超轻陶粒市场大、粉煤灰等工业废渣的价格越来越贵,利用工业废渣的陶粒生产线相对较少,利废数量低于七、八十年代。

⑷ 研究开发不足、技术进步迟后。体制改革后,我国原有的轻骨料及其混凝土和制品的研究、设计单位缺乏研发资金和人才不足,企业界在合作、交流和技术进步上投入不足,使新工艺、新技术、新设备的研发迟后,基本上处于无人顾问、无人管理状态。

⑸ 宣传、应用、推广力度不足。七十年代以来,我国轻骨料及其混凝土和制品的应用进步较大,但与发达国家相比尚有一定差距。如我国超轻陶粒混凝土砌块和复合保温板材节能建筑、结构轻骨料混凝土建筑工程、各类防湿保温防冻陶粒填料、高速公路声屏障、防滑防冻防裂道路工程等方面的应用偏少,有的甚至尚未启动。根据多数国家的经验,这些方面的应用效果很好、用量和潜力巨大。

未充分利用余热,能耗高。如有的回转窑煅烧轻质陶粒生产线出料采用单筒冷却机或未采用任何冷却设备,出窑头罩的高温陶粒直接卸出,通过自然冷却,陶粒中的大量热量未被回收利用,造成陶粒热耗高。

环保排放处理不足,有的煅烧陶粒生产线缺少或基本没有环保收尘设施,或采用简单的水收尘等措施,造成环境污染,工厂车间粉尘较大,不利于环境保护,造成空气污染。

2轻骨料生产线的环保节能设计

2.1轻骨料生产线的环保设计措施

2.1.1粉尘的控制

轻骨料生产线(以回转窑煅烧轻质陶料为例)需要根据原料,燃料的种类不同,采取相应的预处理措施,在原料的储存、破碎、筛分、配料、均化、搅拌、成型、煅烧、冷却、成品输送及筛分以及窑头及窑尾的废气处理等工序,均需要根据物料的性质、粉尘量的大小选用适宜的收尘设施,目前对于粉尘的处理,大多采用袋收尘器处理,可有效降低含尘气体中的固体颗粒物的粉尘浓度,按照GB4915-2013《水泥工业大气污染物排放标准》规定,除烘干机、烘干磨、煤磨、冷却机及窑头、窑尾收尘系统粉尘排放浓度为≤30mg/Nm3外,其余各扬尘点的收尘器出口粉尘排放浓度均≤20mg/Nm3。

[Page]

2.1.2噪声的控制

该项目噪声主要来源于破碎机、搅拌机、输送机、提升机、造粒机、回转窑、风机等机械传动设备的机械噪声。可通过采取隔声、减振装置,厂房隔声,合理布局等措施降低噪声对厂界的影响。

2.1.3重金属的控制

由于陶粒生产线采用的原料品种较多,来源广泛,如河泥、污泥、海泥、粉煤灰等均可与粘土类原料进行搭配使用,用于陶粒的配料,部分原料中含有少量的有害重金属,在高温煅烧过程中,部分有害重金属也会随烟气排出,针对烟气中可能出现的重金属,如出现烟气中相关重金属超过国家环保标准的要求,可以在袋收尘器前增设反应塔,并配套重金属处理的活性碳子系统,用活性碳除去废气中的镉、汞、铅、砷、铬、铜、锌、镍等有害重金属及二恶英。

2.1.4有害气体的控制

陶料煅烧在高达1200℃左右的高温下进行,燃料可用煤粉、天然气、水煤气、重油等,由于原料及燃料中存在少量的S、Na、K、Cl-、F-等,在高温下产生相应的在害气体,如出现烟气中相关有害气体含量超过国家环保标准的要求,可以在袋收尘器前增设反应塔,并配套酸性气体处理的活性石灰子系统,用活性石灰除去废气中的SO2、HCl、HF、NO、NO2等酸性有害物质;

在出窑废气管道上及窑尾收尘器后的废气烟囟上分别设置气体分析仪各一套,用于检测窑尾废气中各相应指标的处理前后情况,根据窑尾出口废气烟囱上气体分析仪检测到的各成份浓度值与环保标准规定值进行对比,并相应调整活性碳及活性石灰的加入量,达到环保标准规定的有害物质的限量排放要求。

2.2轻骨料生产线的节能设计措施

由于我国回转窑的技术装备水平远远落后于发达国家,因而造成我国的陶粒回转窑热耗过高,一般高出发达国家的30~50%,由于热耗居高不下,更使焙烧陶粒企业生产成本较高,这一因素已是影响陶粒成本和利润的主要因素,焙烧成本已达总成本的25~35%,高热耗极大的降低了企业的效益,影响了陶粒行业的健康发展。因此,降低热耗已是各陶粒焙烧企业的当务之急。

陶粒焙烧热耗的主要组成,现以生产堆积密度为500kg/m3的焙烧陶粒为例,通过实测数据并引用相关资料,计算出平均焙烧1kg的热耗组成如下表。

从表中可以清楚地看出,大量的热耗均被白白的损失,而真正用于陶粒烧成的热耗是很低的(包括蒸发生料球水分及陶粒烧成的部分热耗)。在损失的热耗中,主要有以下三部分:出窑陶粒带走的热量约占15%;窑尾废气带走的热量约占21.8%;窑体表皮共散热约点20.2%。这三部分损失的总热量约占总量的57%,在陶粒焙烧总热耗5861kJ/kg中,用于陶粒烧成的热耗仅有942kJ/kg,陶粒实际利用的热耗仅占28%,还不到1/3,也就是说,陶粒回转窑的有效热利用率仅28%。

针对以上分析出来的热量损失原因,在生产线的设计中应采取有针对性的措施,即降低回转窑表面散热、降低出窑陶粒带走热、降低窑尾烟气带走热,从而尽可能降低相应的热损失。

2.2.1降低回转窑表面散热

回转窑表面散热高的原因,主要有三个:一是保温层的厚度较薄,一般小型回转窑仅有100mm左右,加大保温层厚度可提高保温性,但筒内体积减少,影响产量,同时会大幅度提高回转窑筒体自重,增加电耗,所以耐火砖层无法加大厚度;二是耐火砖的保温效果差,它的热导率很高,一般可达1.1W/(m.K),是轻质保温耐火砖的5~6倍;三是没有外保温措施。

针对上述回转窑表面散热的一些原因,建议在窑内采用无石棉耐高温硅酸钙绝热板隔热,用这种材料在回转窑的耐火砖与筒体钢板之间砌筑一层,可以大大提高筒体热阻,降低窑内热量向外传导,减少窑筒体表面散热。

2.2.1降低出窑陶粒带走热

陶粒从回转窑卸出时,温度达1000℃左右,约占总热耗的15%,窑头采用高效冷却机可降低热耗,目前国内众多的陶粒回转窑生产线中,出窑陶料的冷却情况主要有以下几种,现将相关情况比较如下:

[Page]

(1)采用单筒冷却机冷却陶粒

单筒冷却机利用窑头的微负压,将冷却空气经单筒冷却机空腔引入窑内,作为燃料的二次风,由于出窑陶粒温度高,需要鼓入较多的风量才能保证冷却效果,但窑内燃料的燃烧需要的二次风为助燃风,二次风用量较小,单筒冷却机需要引入的风量仅需满足二次风煅烧的需要即可,引入风量小,与陶粒的热交换面积及时间也少,通过单筒冷却机的陶粒温度仍达300℃左右,对冷空气的加热只达120℃左右,热能利用为175kJ/kg,仅降低陶粒携带热量的3%。

(2)采有竖式冷却机冷却陶粒

因单筒冷却机的不足,近几年开始推广应用竖式冷却机,这种冷却机属于强制性鼓风,风量大,冷却效果好,卸出的陶粒温度可降低至100℃以下,冷却空气可被加热到250℃左右。引入窑头,部分作燃料的二次风(利用热量365kJ/kg,可减少陶粒总热耗的6.2%),另一部分从窑头抽出,用于煤粉的干燥热风、燃煤一次风或用于其它原料的干燥。二项相加,陶粒携带热量可利用76.5%,占陶粒总热耗的11.5%,利用热能总量约637kJ/kg,是单筒冷却机的3.8倍。而且可降低冷却机投资30%。

(3)采用篦式冷却机冷却陶粒

篦式冷却机是一种骤冷式冷却机,陶粒在冷却机的篦板上铺成层状并用鼓风机使冷风通过料层以达一骤冷的目的。篦式冷却机可以在几分钟内使出窑陶粒由1000℃骤冷到300℃。陶粒冷却后的温度较筒式冷却机低,可达100℃以下。由于采用鼓风冷却,冷却风量较窑所要求的二次风量大,需要排出一部分空气,排出空气的一部分可用于烘干煤;但未被利用的排出空气的热损失仍较大,为了防止环境污染,对排出气体需要进行除尘处理。

在陶粒的生产中,目前主流技术是采用竖式冷却机进行冷却,可有效降低陶粒带走热量,并将出窑陶粒温度降至100℃以下,有利于后续工序的处理。

2.2.3窑尾废气余热的利用

据有关资料对我国页岩陶粒厂和粘土陶粒厂的窑尾烟气温度的测定,一般在450~550℃之间,窑尾烟气带走的热损失大于窑筒体表面的散热损失,占热耗总比例的21.8%,影响较大。目前对窑尾废气余热的主要利用方式是增设热交换器,若采用窑内造粒的双筒回转窑,可在窑尾预热带部位加装十字架式热交换器或链环式热交换器;也可在窑尾烟室的烟气出口管道后增设热交换器用于降低窑尾废气温度,并可将经废气加热后的热风收集利用于成型后陶粒生料球的加热,以回收余热,降低陶粒的废气热损失。

2.2.4其它

减少燃料的机械和化学不完全燃烧热损失,稳定窑的热工制度,提高窑的运转率,降低生料球的水分等措施均可不同程度降低陶粒的单位热耗。

3环保节能型轻骨料生产线设计及实例介绍

3.1环保节能型轻骨料生产线的工艺设计路线

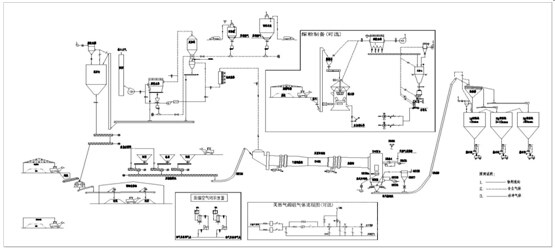

焙烧陶粒的主要工艺流程设计路线为:原料储存→原料计量及配料→搅拌→造粒→烘干→煅烧→冷却→分级→入库→检验→出厂。

3.2环保节能型轻骨料生产线设计实例介绍

本项目以一条年产20万m3的轻质陶粒生产线为例,介绍相关工艺流程、技术方案等。

3.2.1工艺流程

3.2.2主机设备选择

年产20万立方米的轻质陶料生产线的焙烧主机设备选用双筒回转窑+竖式冷却机组成烧成系统。本系统方案的主机设备选择如下表所示:

3.2.3技术方案介绍

a.河泥(或其它粘土质原料)及污泥储存及输送

汽车运输进厂的河泥倒入堆棚内进行储存,储存在堆棚内的河泥通过装载机或皮带小车来回布料,倒入河泥卸料仓,经卸料仓下的板喂机、双齿辊破碎机破碎后送入皮带输送机,经皮带输送机送至预均化堆场内进行均化储存。

污泥通过汽车运输进厂后储存在单独的污泥堆棚内,经装载机送入原料配料系统参与配料。

[Page]

b.原料配料及输送

储存在预均化堆棚内的河泥、单独储存的污泥分别通过装载机倒入各自的配料料仓,通过配料料仓下的螺旋闸及螺旋计量装置后送入双轴搅拌机进行搅拌,最后通过皮带输送机输送至窑尾烟室入窑。

c.窑尾废气处理系统-APC

出回转窑的废气进入窑尾换热器、反应塔、袋收尘器进行处理,达到排放标准的废气经窑尾废气风机排入大气。

反应塔和袋式收尘器的积灰经螺旋输送机、提升机送入窑灰仓,再经过窑灰仓下的卸料计量装置及螺旋输送机送入双齿辊破碎机进行混合和破碎。袋式收尘器内的积灰也可经中间小仓、手动螺旋闸、计量装置、气力输送装置输送至反应塔进行进一步反应。

反应塔内设喷水装置,外部设置水箱,必要时开启,经管道输送至反应塔进行增湿降温。

反应塔旁设置活性炭粉仓和活性石灰粉仓(Ca(OH)2),活性炭粉和活性石灰粉分别经手动螺旋闸、计量装置、气力输送装置送至反应塔进行反应,除去窑尾废气中的有害物质。

为保证APC系统的正常启用,在窑系统开机前,设置有循环风加热系统预热APC袋收尘器及反应塔,窑系统正常启动后停用此循环风加热系统。

通过APC系统的废气实现了以下三个主要功能:

袋式收尘器-.除去废气中的固体颗粒物,使粉尘浓度达标排放;

活性石灰-除去废气中的SO2,HCl,HF,NO,NO2等酸性有害物质;

活性碳-除去废气中的镉、汞、铅、砷、铬、铜、锌、镍等有害重金属及二恶英。

在出窑废气管道上及窑尾废气烟囟上分别设置气体分析仪各一套,用于检测窑尾废气处理前后的有害物质含量,根据污染物的排放检测浓度值分别调整活性碳及活性石灰的加入量,达到达标排放要求。

d.窑中

经螺旋输送机送来的原料进入双筒回转窑进行烘干、成球和煅烧。这一过程是在由低转速的干燥窑和快转速煅烧窑所组成的双筒回转窑内进行的。泥饼进干燥窑后,与热气体作反向运动,在窑内多种热交换器及特种装置作用下,边干燥边成球,成球的颗料在窑内煅烧后进入竖式冷却器进行冷却。

e.窑头、陶粒冷却及输送

窑头燃烧器可适用于天然气或煤粉以及木屑等,具体情况根据当地条件确定后进行选择。

燃料经燃烧器及一次风机送入窑内煅烧,落入竖式冷却机的陶粒被鼓风机鼓入的冷空气冷却,出窑陶粒落入立筒冷却机的四个冷却室,冷却后的陶粒经4台电磁振动给料机卸料,卸出的陶料通过链斗输送机输送至陶粒成品库库顶进行分级。

f.陶粒分级、储存及装车

经链斗输送机送来的陶粒进入多层筛进行筛分,筛分后的各级配颗料的陶粒分别储存在各自的储存库内,设有3个储存库分别储存0-3,3-10,>10mm的陶粒,陶粒经储存库下的汽车散装机装车后运输出厂。

g.空压机站

全厂设置二台空压机,用于满足全厂收尘器、阀门等用气的需要。

h.煤粉制备及输送(可选)

储存在原煤堆棚内的原煤经装载机、提升机输送至原煤仓,原煤仓内的原煤经计量后输送至煤磨,原煤经烘干粉磨后进入煤磨袋收尘器进行收集,收集下来的煤粉进入煤粉仓,通过煤粉仓底的计量装置后,煤粉经罗茨风机送至窑头燃烧器进行燃烧。经收尘器处理后的气体排入大气。

i.天燃气阀组(可选)

若需要使用天然气,需在燃烧器前设计天然气阀组一套进行天然气的处理,以满足燃烧器进气及安全生产的需要。

3.2.4生产效果说明

a.粉尘排入浓度≤30mg/Nm3;

b.烟气经处理后达标排放,满足《生活垃圾焚烧污染控制标准》(GB48485-2010)的要求;

c.污泥处理能力200TPD(80%水分);

d.陶粒生产能力600m3/d,年产轻质陶粒20万m3;

e.热耗≤1000kcal/kg(陶粒);

4 结论

轻骨料作为新型建材,具有广阔的应用前景,现有生产线存在的生产规模小、生产工艺落后、能耗高、环境污染差的问题,通过采取适当的改造措施,可以显着得到改善与提高;在新建的煅烧生产线中,应充分考虑节能环保设计措施,将生产线建成优质、高产、节能、环保的示范工厂是完全可行的。

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com