我国陶粒行业技术发展状况及其建议——江浙沪地区陶粒行业调研结果分析与建议

面对国内外比较复杂的经济环境和不断加大的下行压力,陶粒行业受到了不同程度的影响,多数企业开工不足、市场竞争激烈,价格下降,企业应收账款增加。但也有部分企业迎难而上,准确把握陶粒行业发展所面临的新的要求、新的生存和发展环境、抓住机遇、解决发展中存在的突出问题,积极应对挑战,依靠新产品、新技术和经营创新,使企业走上转型升级之路,取得了较好的业绩。

为了更好地掌握行业基本情况,轻骨料及轻骨料混凝土分会组织人员对江苏、浙江和湖北等陶粒企业聚集区进行了一次调研,现重点对江浙沪地区调研的情况做一简要总结与分析。

1 江浙沪地区陶粒行业基本情况

1.1 投资建设加快,单线生产能力不断提高

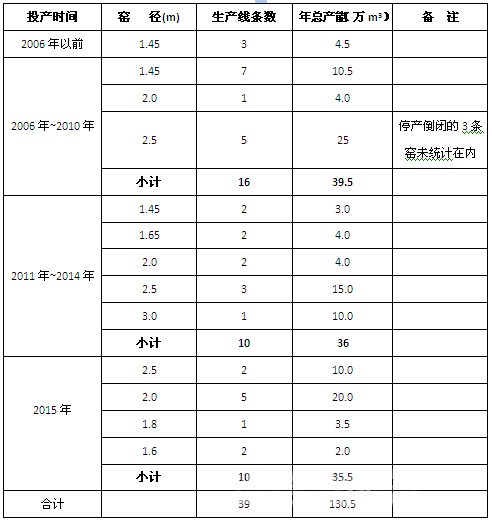

目前,江浙沪地区是我国陶粒生产比较聚集的一个区域,区域内共有陶粒生产企业25家,除一家停产外,其余全部在生产,基本情况见表1。

表1 陶粒企业基本情况

近两年来,陶粒生产线的投资建设速度加快,单线生产规模不断提高。由表1的调研统计看出,2015年新建投产的陶粒产能总量与2011年~2014年4年的建设投产的产能总量相当,略低于2006年~2010年5年的投产总量。 从生产线条数来看2015年与前4年的新建回转窑条数持平,但是窑径1.45m和1.6m的回转窑的数量减少了50%,并淘汰了1.45m的回转窑。2015年新建回转窑一个最大的特点是直径2.0m窑占了50%,看来大家对此窑型情有独钟。

1.2 利用固体废弃物制造陶粒取得明显成效

陶粒行业积极响应国家资源综合利用、节约资源和环境保护基本国策,使用建筑废弃土、城市污泥、工业污泥等为主要原料,生产陶粒。调查结果显示,生产中采用建筑废弃土为主要原料的企业有18家,占调查企业数量的72%,采用页岩为主要原料的3家,粘土3家。采用城市建筑废弃土作为原料,一方面解决了废弃土的处置占地和环境污染问题,更重要的是杜绝了以前那种采用粘土为原料毁坏耕地的情况。

调查的企业中,13家均掺加了25%~30%左右的污泥作为原料,占企业总数的50%左右,已经成为当地处置污泥的一支生力军,据不完全统计,这些陶粒生产企业每年可以消纳污泥15~20余万吨。陶粒生产中每消纳的1吨污泥可获得相关部门200元左右的处置补贴费用,对一些电镀污泥的处置其补贴费用更高。这对我们陶粒生产企业来说也是一笔不小的收入,按一条年产5万立方陶粒生产线,每年消纳污泥8000吨计算,则可获得160万元的污泥补贴,即每立方米陶粒补贴30元左右。

随着建筑废弃土和污泥的综合利用,也加快了工艺技术的开发应用,比如建筑淤泥脱水技术、陶粒混合料的均化技术与设备、陶粒的烧成技术等也得到了相应的发展。

[Page]

1.3 替代燃料烧成技术快速发展

“十一五”时期,陶粒行业针对能源紧缺、燃煤供应逐渐紧缩、价格逐年飚升的状况,研究开发了利用稻糠、农作物秸秆、木屑等替代煤粉烧制陶粒,取得较好的效果,并在行业内得到逐步推广。调查结果显示,到目前江浙沪地区的所有陶粒生产企业均采用稻糠作为替代燃料,经粗略计算,该地区每年可以节省标准煤7.5万吨。值得注意的是有少数企业改单通道燃烧器为三通道燃烧器燃烧稻糠,燃烧器的升级对能耗的降低具有较好的效果。

我国是人口众多的农业大国,有着极其丰富的生物质燃料-植物和农作物的秸秆、籽壳、木屑等,不仅来源广泛,而且再生能力强。据有关资料统计,仅稻壳年产量就高达5000万吨左右,居世界首位。

用植物和农作物的秸秆、稻壳、木屑等替代煤粉烧制陶粒的燃料有如下优势:

(1)生物质替代燃料燃烧生成的CO2、 SOx和NOx很低,几乎是零排放,有利环境保护;

(2)因生物质燃料燃烧灰中富含熔点1400℃硅石,远高于陶粒的烧成温度,使之不易结块、结窑,起到防粘剂的作用,对改善窑的工况非常有利,除稳定窑内的热工制度保障了窑产量和质量的提高以外,还延长窑衬耐火砖的使用寿命并提高窑的运转率。一般可大约增产10%~20%;

(3)用生物质燃料与用煤粉相比,可简化烧制陶粒生产线的工艺过程,不再设置煤粉制备系统,节省煤粉制备成本;

(4)用生物质燃料,由于其对陶粒膨胀的有机质作用的加强,陶粒产量可提高10%~20%的增产,其经济效益更加可观。

据有关资料介绍,仅谷糠,全国每年的产生量达4000~5000万吨,秸秆和锯木粉的数量也很可观。低位热值分别为谷糠12560~21320 kJ/kg;秸秆为21980 kJ/kg;锯木粉为13220kJ/kg。可见,这是一项非常可观的可再生燃料资源。

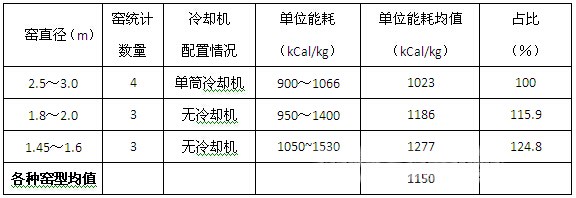

1.4 能耗水平普遍偏高

经过对10个企业不同生产规模、烧成冷却工艺的生产线调研统计结果显示(见表2),随着窑径的增大,烧成每公斤陶粒所需的能耗逐渐降低,窑径2.5m~3.0m的回转窑单位平均能耗为1023 kCal/kg,1.8m~2.0m的回转窑平均能耗为1186 kCal/kg,1.45 m~1.6m回转窑平均能耗为1277 kCal/kg。从统计结果可以看出,1.8m~2.0m的回转窑和1.45 m~1.6m回转窑的单位能耗分别高出2.5m~3.0m的回转窑15.9%和24.8%。

表2 陶粒回转窑单位能耗统计

调研中的10条回转窑的平均能耗为1150 kCal/kg,比设计能耗900 kCal/kg高出27%。这一结果反映了我国目前本行业能耗较高,与国外同行业能耗水平800kCal/kg相比高出更多。分析其原因主要有以下几个方面。

--大多企业,特别是窑径2m以下的回转窑,均未通过节能工艺设计,未配置冷却机,生产中将约1000℃的陶粒直接从回转窑中卸出至空气中,造成大量的能耗损失与浪费;

--由于没有进行正规工艺设计,窑内的热交换率不高,窑尾烟气温度偏高,带走了部分热量;

--入窑的生料球水分偏高,一般生料球含水率都在22%~25%,有的可能更高;

--窑皮的散热较大,建议采用复合磷酸盐保温砖做窑衬,降低窑皮散热;

--企业管理水平普遍不高,能耗计量意识不强,也是造成能耗偏高的一个重要因素。比如整个生产工艺的计量设备缺失,特别是燃料的计量设备基本采用体积计量或根本没有计量设备,全凭经验看火烧窑,到月底或干脆到年底算总账。

1.5 工艺与装备技术有待进一步提高

大部分陶粒生产企业生产工艺简陋,装备粗糙、装备性能与质量和国外或与我国水泥、砖瓦生产装备相比有较大差距。自动化程度很低,绝大少企业谈不上自动化。

调研的江浙沪地区39条回转窑中,能耗高、技术落后的1.45m~1.6m的回转窑有16条,占整个地区总窑数的41%。据了解的情况看,这一比例在全国的其他地区更高,根据国家发改委发布的《产业结构调整指导目录(2014年本)》,这些回转窑都属于淘汰的落后产能;原料处理、造粒工艺方面,基本上都是一台搅拌机、一台造粒机打天下,好一点的企业采用了轮碾机均化处理原料。这种粗糙的工艺设备技术,造成产品质量不均匀、质量水平不高;陶粒成品大都散装堆放,没有像样的包装工艺与设备等等。

产品品种单一,江浙沪地区基本全部生产的是超轻陶粒,这也是目前的工艺技术水平所决定的。为了适应国家建筑产业现代化的发展趋势,建议对生产工艺进行技术改造,能够生产高强陶粒,以满足装配式建筑部品部件的需求。

2 思考与建议

陶粒工业的可持续发展面临一系列严峻挑战,如资源、能源、环境等约束不断增强,产业结构调整升级任务艰巨,市场有待进一步开发,这些问题如不很好的加以解决,将直接影响着整个行业的发展。根据笔者思考,特提出如下几点建议。

2.1 经济新常态下,应积极开发新产品开拓新市场

目前,陶粒行业的下行压力不断加大,据不完全统计,2015年陶粒销售量下降20%~30%,销售价格下降20%~30%,应收账款上升15%~20%左右,企业经营困难。经济新常态下,陶粒行业应紧跟国家建筑业的发展趋势,积极开发新产品,开拓新的市场。

一是将陶粒进行深加工,积极开发符合建筑市场要求的陶粒混凝土空心砌块、陶粒加气混凝土砌块、陶粒混凝土板材等产品,提高陶粒的利用率和利润率;

二是生产高强陶粒,积极与科研院所、装配式建筑构配件生产企业合作,将高强陶粒用于混凝土构配件上,满足建筑工业化和建筑产业现代化的要求。即将出台的《建筑产业现代化发展纲要》明确提出,到2020年装配式建筑占新建建筑的比例20%以上,计划单列市与省会城市30%以上,到2025年装配式建筑占新建建筑的比例占50%以上。

轻骨料混凝土的轻质高强、节能保温性能,对装配式建筑构配件具有较强的优势。根据实验结果,采用高强陶粒配制的轻骨料混凝土,抗压强度C25~C55,其混凝土干密度为1600~1900kg/m3。陶粒行业应积极研发高强陶粒和陶粒混凝土,在装配式建筑中占有一席之地。

[Page]

2.2加快生产工艺与装备升级改造

自上世纪60年代生产制造粘土陶粒以来,经过近50年的研究、研制、开发,我国已基本掌握了利用回转窑、烧结机生产不同强度、不同堆积密度、不同粒径的超轻、高强和普通陶粒工艺技术与装备技术。设计制造了不同规模生产线所需的对辊造粒机、造粒成球盘、差速搅拌混练机、单筒回转窑、双筒回转窑、点火器等设备。为我国陶粒产业的发展提供了装备与服务。

虽然陶粒生产技术与装备技术有了很大进步,但总体水平不高。大部分陶粒生产企业生产工艺装备简陋,装备粗糙、装备性能与质量和国外先进国家或与我国水泥、砖瓦生产装备相比有较大差距。自动化程度很低,不少企业还谈不上机械化。

目前,除了单筒回转窑、双筒回转窑、单筒冷却机、对辊造粒机外,其他原料处理与制备设备,如给料机、搅拌机、轮碾机、破碎与粉磨机等和成球造粒设备基本简单借用砖瓦与水泥制造业的相关设备。这种简单借用造成了设备的性能参数与陶粒生产工艺不相符、不匹配,大部分出现了不是大马拉小车,就是设备产能达不到要求的状况,使得陶粒的生产能耗加大,成本提高。更为严重的是设备的使用效果无法满足陶粒工艺要求。如借用砖瓦业的双轴搅拌机的产能都在15~45m3/h,而一条年产5万立方米的陶粒生产线的小时物料处理量只有5~8 m3/h,采用这样的搅拌机根本起不到搅拌均匀的效果,进而影响到陶粒的烧成质量。

因此,应加快研究开发符合本行业不同工艺要求的陶粒生产装备,形成年产5万立方米和年产10万立方米成套技术与装备,保持陶粒产业可持续发展。重点研究开发和推广的装备技术如下:

1、原料处理与制备设备。加快原料给料计量设备、双轴搅拌机、差速双轴搅拌混练机的开发制造,完善轮碾机工艺技术;研究解决破碎设备和粉磨设备的合理选型等;

2、造粒技术与设备。完善对辊造粒技术,改进粒型,保证球状,解决陶粒级配;完善预加水成球造粒技术与装备;

3、烧成与冷却设备。加快回转窑窑内造粒技术的成熟度、开发推广回转窑热交换技术;大力推广多通道燃烧器烧成技术和回转窑衬砖节能保温技术,完善烧结机技术;

4、加快开发完善节能型分层竖式预热器和分层冷却机的短流程回转窑工艺与装备技术;

5、加快发展陶粒生产线自动化控制技术,采用PLC或DCS进行集中与分散控制,提高陶粒生产工艺的自动化水平。推广高温电视看火和比色温度计监控技术;

6、研发实施陶粒产品分级、包装技术与装备;

7、建议淘汰直径φ1.6m以下的回转窑。

2.3积极采用节能技术,降低陶粒烧成能耗

调研中的陶粒平均热耗约为1150kCal/kg与国外800kCal/k陶粒的平均水平相比,高出40%,与设计能耗900kCal/kg高出27%。

根据热平衡计算,陶粒的生成热只占总热耗的20%~30%左右。大部分热量的消耗是受工艺技术与装备、监控和操作水平等条件的制约,因此完善的工艺装备、先进的监控设备,熟练的操作水平是降低陶粒生产热耗的主要因素。

近几年西安墙体材料研究设计院在不同规模、不同工艺与不同原料的陶粒生产线的研究与工程设计中,进行大量的探索与实践,使陶粒热耗降到900kCal/kg以下。实践证明,只要加强工艺技术与装备的合理设计与建设,加强节能设计与余热循环利用,陶粒的烧成能耗一定会大幅度降低。

然而,我国90%以上的陶粒生产线均未进行节能设计与建设,有的甚至连冷却设备都没有设置,将约1000℃的陶粒直接从回转窑中卸出至空气中,造成大量的能耗损失与浪费,就更谈不上余热利用和窑炉节能问题了。

目前陶粒生产线的节能技术主要有:多通道燃烧器燃烧技术、提高一次风温技术、陶粒冷却余热作为二次风技术、降低回转窑散热损失技术、回转窑干燥预热段热交换技术等。

2.4 提高企业生产经营管理水平,提高市场竞争力

我国陶粒工业虽然走过了50多年的发展历程,由于行业规模小、很多企业大都自生自灭,在企业管理方面还比较落后。陶粒生产企业应加快提高生产经营管理水平,努力降低生产经营成本,提高产品在市场上的综合竞争能力。

一是加强普及与掌握生产技术知识与人才培养,提高企业生产管理水平。陶粒生产企业当务之急要做的是企业应尽快培养懂技术、懂生产、会管理的综合技术人才,否则,企业将不可持续。如在有些企业看到,生产制度、工艺参数基本是一成不变的,不知道如何根据不同的产品与情况进行科学合理的调整。当接到对陶粒不同质量需求的订单、或改变原材料或燃料的时候,往往一筹莫展,有的甚至放弃订单。再比如对窑操作不按科学办事,当结窑时不知如何尽快调整相关参数,消除结窑现象,而是向窑内吹冷风,更有甚者直接用水管向窑内喷水。这些不科学的生产操作与管理在陶粒企业普遍存在。因此,在企业普及生产技术知识是当务之急,企业老板应引起足够的重视。

二是加强企业实验室的建设,培养实验技术人员。由于采用淤泥、建筑废土、污泥、各种废弃物作为原料,大多数企业的原料来源不稳定,市场需求的陶粒品种也越来越多,这些都需要适时调整原材料配比,才能生产出符合市场需求的合格产品;

从陶粒市场开发的角度,陶粒生产企业应对自己生产陶粒的应用进行一些实验室的研究,给用户提供诸如陶粒混凝土的参考配合比,这样可以更好的应对残酷的市场竞争。因此,企业实验室的建设非常必要。

三是加强成本控制与管理。陶粒的主要生产成本是燃料消耗成本,其次是人员成本和电能成本。在当前节能减排的要求情况下,如何降低陶粒热耗成本,是每一个企业老板面临的严峻问题。

四是加强市场开发,提高市场占有率。随着社会经济和建筑产业现代化的快速发展,要求陶粒的应用领域不断拓展扩大,对陶粒自身的性能要求也不断变化和提高。因此,必须加大技术创新和新产品开发,以满足市场不断变化、日益提高的要求。

3 结语

我国陶粒行业是一个传统行业也是一个朝阳行业,已经成为消纳建筑废弃土和污泥等固体废弃物的一支生力军。目前存在的主要问题,一是行业结构调整缺乏政策支持,产业进入门槛低,淘汰落后力度不够;二是低端产品占据市场主导,低质低价的产品挤占中高端产品市场,同质化竞争激烈;三是企业对节能减排和环保重视不够,紧迫感不足,缺乏必要的应对措施;四是行业缺乏协调和自律,企业之间相互压价,价格下滑严重,使企业生产经营愈发困难。

我国经济正由中高速增长迈向中高端水平,企业应紧紧把握陶粒及其制品的发展方向,加强对产业政策的研究,加大技术创新和新产品开发力度,主动加快结构调整和转型升级,积极开拓市场,才能在激烈的竞争中逆势而起。

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com