忠义数控水泥包装机 备战“工业4.0”

仿佛一夜之间,“工业4.0”和《中国制造2025》就成了家喻户晓的热点话题,这对于大多数的中国企业而言,无疑又是一次全新的挑战。唐山是中国水泥包装机产业的发源地和聚集地,伴随着中国水泥工业的发展壮大,也先后走过了模仿、改进、赶超、创新的历史进程,以忠义、任氏、智能、翔云等为代表的一系列高端品牌,如今已取得了中国市场的垄断性地位,并出口世界多个国家。新的挑战面前,企业将如何应对?日前,忠义机械制造有限公司董事长裴建忠接受本刊记者专访,详细介绍了他们以BHYW8S数控水泥包装机为代表的相关研发成果。

忠义机械与“数控”的结缘,来自一次偶然的机会。2008年,裴建忠在上海参观了一场包装设备的世界性展会,一系列服务于食品等行业的全自动数控包装机械,让这位在水泥包装领域摸爬滚打了几十年的专家“看傻了眼”。他敏锐地认识到,数字化的大潮势不可挡,既然啤酒、瓜子、各种食品乃至药品都可以实现数控包装,那么数控水泥包装应该同样可行,“这必将是水泥包装机新的发展方向”。

唐山忠义机械制造有限公司董事长裴建忠

传统水泥包装机使用复杂的机械传动实现所需的全部流程,不仅故障率居高不下,计量精度也难以保障,至于作业流程的远程监控则更是无从谈起。如果实现数字化控制,那么这些困扰业界多年的问题就都将随着技术路线的升级而彻底解决——这也正是让裴建忠怦然心动的根源。

拿定主意的裴建忠从2008年开始即着手研发,到2010年基本完成样机试制,经过几年的测试完善,全新设计的BHYW8S数控水泥包装机于2014年正式推向市场。新机器随即引起了冀东、华润、赛马等国内水泥巨头的高度关注,华润水泥甚至组织了包括工艺、机械、电气等专家在内的团队专程前往考察,对机器的设计理念和技术指标表示充分认可,并签署了采购数量不菲的合作意向。

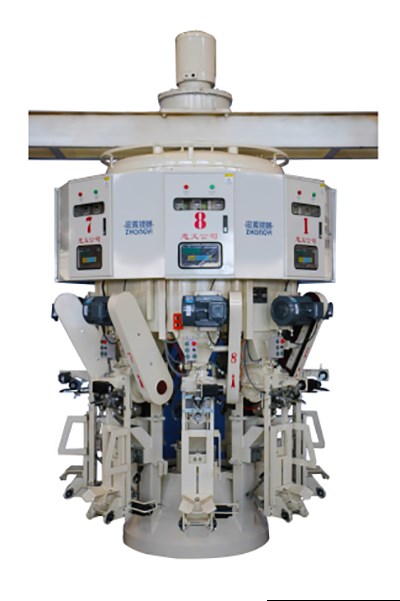

BHYW8S首次将智能驱动、精准定位的伺服数控技术用于水泥包装领域,以新颖的结构、美观的造型、精确的计量将水泥包装机的设计制造提升到了一个新的高度。其伺服系统是数控包装机的执行部分,由速度控制、位置控制、伺服电机驱动及相应的机械传动装置等组成,通过数字技术实现压袋、开启闸板、推袋等动作,并对其位置、速度加以实时控制,完成水泥灌装全过程。

裴建忠告诉记者,与国内外同类产品相比,BHYW8S在计量、产量、故障率和环保指标四个方面实现了新的突破,最明显的特点是计量更为精准。包装机依据实时的测量结果控制灌装过程,而执行机构完成相关动作会有一定的滞后时间,供料停止时,仪表显示值和实际值往往大于目标设定值,这一现象俗称“过冲”。显然,闸板关闭速度越快过冲越小,反之则越大。传统气动结构包装机采用通用继电器驱动电磁阀控制气缸,后者拉动直板型闸板实现通断式的开闭,反应明显“迟钝”,过冲很大;而数控包装机使用伺服电机控制闸板,通过PID调节,可随着灌装量的增加不断调整闸板开度,不仅反应敏捷,过冲也大大减少,从而实现更为精确的计量。

数控水泥包装机

业内人士都知道,灌装过程中闸板会发生卡漏现象,这也会影响计量的精度。传统包装机通常采用1.5mm的65MN弹簧钢片做闸板,一方面极易磨损,另一方面水泥中的杂物也会导致灌装时闸板被卡住,这都将导致闸板与出灰座之间产生缝隙,当水泥包灌满后,在电机惯性作用下依然还会少量灌装,难以保证高精度计量;而BHYW8S采用的是经过特殊热处理的铬12材质的7mm扇形闸板,不仅耐磨,遇到异物时借助伺服电机的强大扭力可以直接将其切断,杜绝了卡、漏现象,计量精度也得以大幅提高。

此外,国内大部分包装机均采用活动式出灰管,灌装完成的水泥包依靠自重掉落到接包机上,这时出灰嘴中残存的水泥虽然已经计入单袋重量却没有进入水泥袋,而是随着掉袋散落到地面,这不仅造成工作面的污染,还将带来超过100克的计量误差;新型数控包机将活动出灰嘴改成固定出灰嘴,并将前端改为尖形以减少水泥存留,灌满后由伺服电机控制的推袋机构模拟人工将水泥袋缓送到接包机上,不仅消除了落灰污染,灌装精度也进一步提高。

计量精度是水泥包装机的核心指标,称重传感器是计量的核心依据。传统包装机的吊挂称重系统使用四组弹片支撑,由于长期受到冲击、振动的影响,弹片容易老化疲劳,紧固螺丝也会松动,进而造成称重波动,如不及时维护,将直接影响称重精度;新型数控包装机采用悬壁梁称重传感器,不需要在吊挂上加装弹片,而是直接通过高强度螺栓与吊挂连接,刚性和稳定性大幅提高,承受偏载能力更强,有效提高了计量精度和长期稳定度。

BHYW8S数控水泥包装机不仅计量精度大大提高,产量也优于传统的型号。相比传统8嘴回转包装机,BHYW8S的仓体主体高度增加了90mm,料位也随之增高,因此仓底出料端出料压力增加,提高了单位时间出灰量;同时,出料斗壳体入料口有效面积增大,使得出料斗壳体入料更加充分,避免了“吃不饱”的现象,使得出料更加充足,减少灌装时间,提高了灌装效率和台时产量。

与之相配套,忠义还开发了新型叶轮以增加出灰量。叶轮机箱进口尺寸由Φ65增加至Φ100,叶轮由4片改为5片,对水泥单位时间内的作用次数增加25%,使得灌装更加充分,产量得以提高。另外,在出灰管处配置插袋感应装置,实现了插袋即灌装,进一步提高了包装机的自动化水平。

因为数控系统及高强度闸板等一系列新技术、新部件的采用,BHYW8S的故障率得以大幅降低。传统包装机控制部分为机械联动机构,气缸是轴向滑动,由于动作频繁,导致故障率较高;数控包装机采用伺服电机直接驱动闸板,压袋、推袋部分也去掉了复杂的机械联动机构,灌装、推袋时不产生振动和冲击,因为结构简单,故障率自然随之降低。同时,整机易损部件的大量减少,不仅节省了维修时间,节约了备件费用,而且为提高产量奠定了坚实的基础,设备使用寿命也大大延长。

裴建忠介绍,除了优异的精度、产量指标和更好的可靠性,BHYW8S的环保性能也大为改善。

在设计上,新型数控包装机的叶轮增加了8枚副叶片,副叶片结构加上动力头原来的迷宫、密封轴套外缠绕盘根、挡灰盘、唇形密封圈等密封装置,形成了完整的密封体系,有效阻止了水泥对轴承的损坏,提高了动力头的使用寿命。在工艺处理上,一方面给料机加装了耐磨、耐高温的聚氨酯胶板,下面设置蝶阀,防止因给料机漏灰对地面造成的污染;另一方面采用滚笼式接包机、刷辊滚笼式清包机,在水泥袋进入输送带之前有效地处理袋子表面水泥;同时采用“不插袋、不喷灰”的控制方式,有效地防止了因出灰嘴喷灰而造成的工作面污染。

BHYW8S采用伺服电机控制开关闸板和推袋,避免了机械联动或气缸控制所引起的频繁冲击和连带振动发出的噪音,使得整个包装过程平稳、安静,有效降低了环境噪音。一系列针对性的设计,使得机器的生产污染和噪音大幅降低,更有效地保护了操作工人的身体健康。

BHYW8S还配备了远程监控系统,不仅可以实时监控包装机每个料嘴的生产运行情况,随时查看每个料嘴的实时袋重和设定值,还可以使用遥控器在不停机的状态下修改仪表的运行参数,查看并记录每个料嘴的累计产量,整机的所有运行数据更可自动形成Excel报表,方便归档查询。这种全方位监控的设计,特别适用于大型的水泥集团,坐在办公室即可实时掌握工厂的生产情况。

经过系统性的优化设计,新型BHYW8S数控水泥包装机的袋重精度优于国家JC/T818-2007标准,杜绝了二次灌装,台时产量提高到120吨,称量精度达到95%,单袋重量误差50kg±0.2kg,设备故障率大幅降低,配件维修用量比原来减少90%,共获得9项国家专利。虽然新型数控包装机比公司的传统型号高出近一倍的价格,但还是赢得了国内外众多高端用户的青睐,并成功出口到印度尼西亚、也门等国家,投产运行的设备均赢得了用户的广泛好评。

裴建忠坦言,忠义机械BHYW8S的问世与“工业4.0”的相遇是一次“美丽的巧合”——忠义开始研发数控机的时候,“工业4.0”的概念还不曾提出,而几年前的忠义就已经意识到,随着信息技术的快速发展和全面渗透,“智能生产”和“智能物流”必将成为现代化制造企业的发展方向——这正是“工业4.0”和《中国制造2025》的核心。

兵马未动,粮草先行。中国水泥工业即将面对“工业4.0”和《中国制造2025》的大考,忠义机械已经未雨绸缪做出了相应的准备,这也将带动中国水泥包装机械的升级换代,促进行业水平的整体提升。

编辑:曾家明

监督:0571-85871667

投稿:news@ccement.com