水泥熟料生产线低氮燃烧脱销技术探讨

一、前言

氮氧化物是燃烧化石燃料时产生的一种对环境和人类的生存有极大危害的物质。减少这种物质的排放,已成为全世界当前保护环境的重要工作之一。水泥行业是氮氧化物排放量最大的行业之一。熟料烧成系统是产生氮氧化物的主要工艺环节,也是空气中PM2.5的主要产生根源。在熟料生产过程中,需要燃烧大量的煤炭。其使用标准煤的数量,已经占到熟料产量的11%左右。根据检测统计的数据,每生产1t熟料,就会产生1.5kg~1.8kg氮氧化物。一条生产能力为100万吨/年熟料的生产线,每年就要向周围空气中排放1800t氮氧化物。水泥行业新的排放标准出台,环保部会同国家质检总局发布了《水泥工业大气污染物排放标准》(GB4915-2013),水泥生产线氮氧化物排放限值由现行标准800mg/m3收严至400mg/m3,重点区域达320mg/m3,新标准规定的PM排放限值由现行标准的50mg/m3(水泥窑等热力设备)和30mg/m3(水泥磨等通风设备)收严至30mg/m3和20mg/m3。新建企业自2014年3月1日起执行新标准,现有企业则执行原标准至2015年7月1日过渡期结束。

二、NOx的生成机理及排放现状

1、氮氧化物的概述

氮氧化物(NOx)是指氮的氧化物的总称,主要包括NO、NO2、N2O、N2O3、N2O4、N2O5等。氮的各种氧化物中,除NO2外,其他均不稳定。污染大气的主要是NO及NO2、N2O,此外,N2O3也是大气特别是高层大气的污染物之一。环境监测废气中的氮氧化物(NOx)一般是指NO及NO2这两者的总称。

NOx对人、动植物具有极大危害性。当空气中的NOx含量达100~150ppm时,人在0.5~1h内就会引起肺水肿而死亡;当空气中NOx含量2.5ppm时,豆类及西红柿叶子在7h后就变成白色。NOx也是形成酸雨、酸雾的原因之一,它还能与碳氧化物形成光化学烟雾。

水泥厂烟气中的氮氧化物(NOx)主要为NO和少量的NO2,其中NO占95%以上。

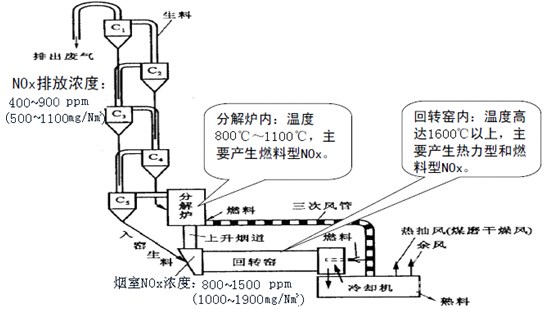

2、水泥熟料生产线氮氧化物的形成机理

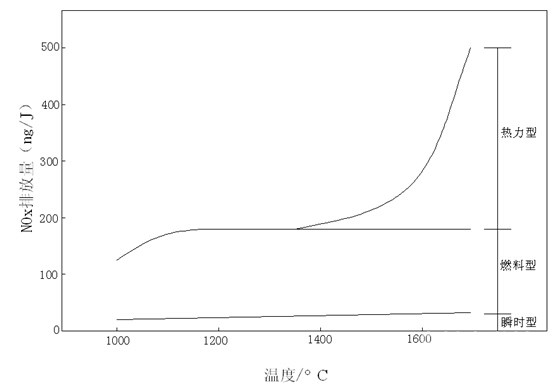

①热力型NOx(Thermal NOx),为空气中的N2在高温下氧化而产生的NOx。产生量主要取决于温度,低于1350℃几乎不生成,但温度超过1500℃将大量生成。

N2 + O → NO + N

O2 + N→ NO + O

N + OH →NO + H

其生成量与燃烧温度、氧气浓度、高温区停留时间等有关。

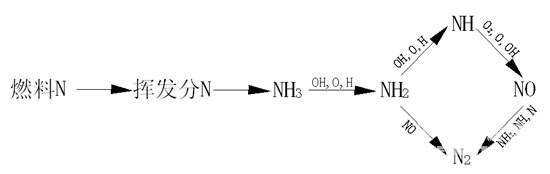

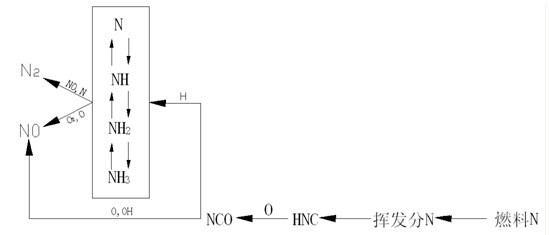

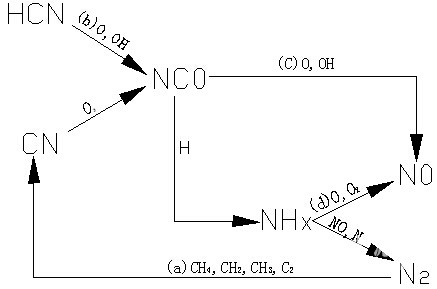

②燃料型NOx(Fuel NOx),是燃料中的氮的化合物在燃烧过程中热分解且氧化而生成。

挥发分N中的NH3和HCN的氧化途径。

③快速型NOx(Fenimore NOx),是空气中的N2与燃料中的碳氢离子团(CH、CH2等)在反应区附近快速生成的NOx,其生成量较少,一般占总NOx的5%以下。

④燃烧过程中NOx的三种形成机理对排放量的贡献

3、水泥熟料线系统中NOx的产生部位及形式。

三、SNCR脱销技术与低氮燃烧技术的优缺点

1、目前水泥熟料线常用SNCR脱硝技术,该技术具有以下优缺点:

①系统简洁,占地少,建设工程量小;

②与生产线的接口改造量小,对水泥生产过程影响不大;

③脱硝效率一般在30-60%。

④氨的逃逸量约为15mg/Nm3,较高。

⑤氨水消耗量较大(0.5-1吨/小时),运行成本高(3-6元/吨熟料)。

⑥对分解炉温度及喂煤量有一定的影响。以25%氨水喷入分解炉,水分蒸发并升温需要增加的标准耗煤为90-150kg/h左右。

2、低氮燃烧技术是经济实用的NOx减排措施,该技术具有以下优缺点:

①一次性投入,建设工程量小。不产生运行成本。

②低氮燃烧脱销效率在20—40%,特别是对分解炉炉容较大的生产线脱销效率更加明显。

③低氮燃烧脱销不影响熟料生产质量。

④低氮燃烧脱销改造后中控操作上有很大不同,主要运行参数也有明显变化,例如:窑尾主排风机转速下降,预热器出口温度和负压降低,熟料热耗下降约4-11千卡,电耗由于系统用风较少,也相应降低。

⑤与SNCR脱销技术结合使用,可降低氨水用量,降低脱销成本。

通过比较可以明显看到低氮燃烧技术的优越性,因此,国家工信部在水泥工业节能减排的指导意见(工信部节【2010】582号)中提出:现有日产2000吨以上工厂,建设低NOx设施,推广低NOx技术,并达到NOx排放浓度降低25%的实施效果。

四、低氮燃烧技术介绍

1、低氮燃烧技术方法分类

它通过改变燃烧设备的燃烧条件来降低NOx的形成,具体来说,是通过调节燃烧温度、烟气中的氧的浓度、烟气在高温区的停留时间等方法来抑制NOx的生成或还原已生成的NOx。

低氮燃烧技术方法主要有:

①分解炉分级燃烧;

②采用低NOx燃烧器(改变火焰形状、降低一次风量等);

③优化操作和配料(降低过剩空气系数、降低烧成温度等)。

2、分解炉分级燃烧技术原理

分解炉分级燃烧有两种形式:空气分级燃烧和燃料分级燃烧。空气分级燃烧是指将燃烧所需的空气(三次风)分成两级送入,使第一级燃烧区内过剩空气系数α在0.8左右,燃料先在缺氧富燃料条件下燃烧,使得燃烧速度和温度降低,且燃烧生成的CO与NO进行还原反应。将燃烧用的空气的剩余部分输入二级燃烧区内,保证燃料的完全燃烧。

燃料分级燃烧是指在烟室和分解炉之间建立还原燃烧区,将原分解炉用燃料的一部分均布到该区域内,使其缺氧燃烧以便产生 CO、CH4、H2、HCN和固定碳等还原剂。这些还原剂与窑尾烟气中的NOx发生反应,将NOx还原成N2等无污染的惰性气体。此外,煤粉在缺氧条件下燃烧也抑制了自身燃料型NOx产生,从而实现水泥生产过程中的NOx 减排。

主要化学反应过程如下:

2CO + 2NO → N2 + 2CO2

2H2 + 2NO → N2 + 2H2O

2NHi + 2NO → N2 + …

3、燃料分级燃烧技术方案

分解炉分级燃烧的原理虽然都一样,但具体采用的燃料分级燃烧形式,选择还原区的位置却各不相同。常见的分级燃烧还原区位置有窑尾烟室、烟室上升烟道和分解炉锥部三种。

各种燃料分级燃烧形式形成还原区的分煤量也各不一样,但一般分级燃烧技术的脱硝效率在15-40%左右。

4、影响水泥窑NOx生产量的因素

①烧成温度:温度对热力型NOx的生成量影响十分明显,当燃

烧温度低于1500℃时,热力型NOx生成量极少,随着温度的升高,NOx 的生成量急剧上升。回转窑主燃烧器火焰温度高达1700-2000℃,这种高温下会促使热力型NOx的大量生成。

②过剩空气系数:热力型NOx生成量与氧浓度的平方根成正比,即氧浓度越大,在较高的温度下会使氧分子分解所得的氧原子浓度增加,使热力型NOx生成量也增加。

③火焰的性状:从理论上由于火焰拉长降低了高温点温度,可以减少NOx的生成量,但实际生产中通常是短火焰虽然温度较高,产生的NO量却比长火焰的少,因为火焰核心部位缺少空气,产生还原气氛,且烟气在高温区停留时间短。

④废气在窑内的停留时间:气体在高温区的停留时间对NOx生成量也产生较大的影响。NOx浓度随着停留时间的延长而增大。

5、控制回转窑NOx产生量的措施

①精细化操作:首先采取的措施就是水泥窑系统的精细化操作,优化回转窑系统的煅烧制度,控制利于降低NOx的火焰性状和适宜的煅烧温度;在不影响熟料质量的前提下,尽量降低过剩空气系数,确保原燃料喂料量准确均匀稳定,精心操作、适当调整窑系统的各项操作参数可获得相应的NOx减排效果。

②降低烧成带温度:高温对减少热力型NOx不利,可以通过调整配料、添加矿化剂等方法降低烧成温度以较少窑内热力型NOx的形成。但从熟料和水泥性能方面考虑这类措施并非普遍适用。

③采用低NOx燃烧器:使用大推动力、一次空气比例较小的多通道燃烧器,将一次风量控制在5%-7%。

五、总结

氮氧化物是主要大气污染物之一,水泥行业是继电力、汽车行业之后的第三大氮氧化物排放源,“保护环境,达标排放”将成为企业所必须承担的社会责任和义务!但环保的压力将直接导致制造成本增加,NOx减排技术成为当前我国水泥企业的重要研究课题。综上所述,归纳有以下几点:

1、NOx减排形势紧迫,水泥企业的NOx减排工作势在必行;

2、水泥企业NOx减排的关键是提高思想认识,应从生产管理、操作运行等方面下功夫,尽量减少NOx的产生;

3、通过优化操作和必要低氮燃烧技术改造,可将NOx浓度控制国家环保要求以内。

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com