浅论水泥窑高温气体分析仪在烧成系统中的节能作用

前言

水泥工业在我国国民经济中占据重要地位,就行业平均水平而言,生产工艺与装备虽然已大为改观,但整体表现仍大而不强。

大的表现为:产量高(据美国地质调查局2015年1月矿产摘要数据显示,2014年,全球水泥产量为41.8亿吨,中国产量为25亿吨,占全球比例59.8%;全球熟料产量为35.7亿吨,中国产量为20亿吨,占全球比例56%);耗能大(年消耗标煤占全国总量约7%);碳排放多(二氧化碳排放占全国总量10%以上 )。

不强的表现为:管理差、自动化水平低、能效低(行业平均每吨水泥熟料烧成标煤耗比国际先进水平高约15%)。

根据GB16780-2012《水泥单位产品能源消耗限额规定》 :

(1)现有企业可比熟料综合煤耗限定值≤112公斤标煤/吨,电耗限定值≤64度/吨;

(2)新建企业可比熟料综合煤耗准入值≤108公斤标煤/吨,电耗准入值≤60度/吨;

(3)企业目标可比熟料综合煤耗先进值≤103公斤标煤/吨,电耗先进值≤56度/吨。

(4)现有企业熟料烧成工段煤耗≤115公斤标煤/吨,熟料烧成工段电耗≤33度/吨;

(5)新建企业熟料烧成工段煤耗≤108公斤标煤/吨,熟料烧成工段电耗≤33度/吨;

(6)企业目标熟料烧成工段煤耗≤105公斤标煤/吨,熟料烧成工段电耗≤32度/吨;

年产200万吨熟料生产线,按照GB16780-2012新建项目准入值计算,一年消耗的标煤可达21.6万吨/年。实际生产中,煤耗与煤的热值和熟料热耗有关,当煤的热值为5470kcal/kg,熟料热耗为710kcal/kg.cl时,生产一吨水泥的煤耗是129.87.kg.cl/t,年产200万吨水泥的用煤量是24.89万吨。

政府目标明确提出,到"十二五"末,全国水泥生产综合能耗应小于93千克标准煤/吨。即使按企业目标可比熟料综合煤耗先进值≤103公斤标煤/吨计算,还有节约10公斤标煤/吨的潜力,年生产200万吨水泥的节煤潜力达2万吨,如按一吨煤的市场成本550元计算,年节约潜力可达1100万元。

因此,水泥熟料的烧成煤耗是被受关注的问题,它直接关系到工厂的技术经济指标是否可信、是否先进,也关系到工厂的效益与竞争力的大问题。企业基于自身生存需求及经济效益需求,必须继工艺改造(新型干法生产、预热发电)、设备改造(中高压变频、第四代篦冷机)后,在综合自动化控制系统及先进精细化管理方面寻求支持,探寻降低煤耗的新方案,以达到节能减排减员增效目的。

一、经济运行模式

目前水泥厂回转窑干法生产线从日产1000吨到日产10000吨工艺技术已非常成熟,在全国各地已广泛推广应用。

为提高水泥厂回转窑干法生产线的生产效益,各种新技术相继在不同的生产线上示范应用,如富氧燃烧技术,分解炉分级燃烧脱氮技术,燃烧系统的自动化控制技术等都成为行业谋求减少水泥工业污染降低企业生产成本的一个个突破口,但都因各自的种种因素限制了节能效果的进一步提高和实际应用的广泛推广。

要实行回转窑最佳的经济运行模式,必需综合生产中的多种工作途径并辅以最佳操作水平,才能煅烧出最好的熟料和实现最经济的生产。

(1)稳定的生料率

(2)稳定的煤质量

(3)稳定生料喂料量

(4)稳定的系统风量

(5)稳定的分解炉出口温度

(6)风量、煤、料和窑速的合理匹配

(7)窑头和窑尾用煤的合理比例

(8)窑炉协调,稳定的烧结温度和预热分解温度以及窑炉气氛的控制

上述各项途径中最难控制的是第八条窑炉协调,达成稳定的烧结温度、分解温度以及窑炉气氛的最佳控制。

水泥熟料的正常生产是在氧化气氛下进行的,但是当燃料燃烧不充分时会产生还原气氛。正常状态下,燃料充分燃烧生成CO2,燃料所蕴含的热能全部释放出来,若氧气不足时,煤粉就会不完全燃烧生成CO,产生还原气氛。事实上还原气氛对熟料烧成产生有严重的影响,烧成中出现黄心料,熟料易磨性差,并严重影响水泥的颜色,严重的还会造成预分解系统粘结堵塞、窑后结圈结球。

水泥厂窑尾高温气体分析仪是检测窑炉气氛的关键设备,通过窑尾高温气体分析仪的在线测量,可以实时掌握窑炉气氛中CO、NOx、O2的情况,确保氧化气氛煅烧状态,结合温度检测,可确保烧成系统设备的发热能力和传热能力的平衡稳定,在操作中做到前后兼顾、窑炉协调,稳定的烧结温度和分解温度,不损坏窑皮,不窜黄料,实现优质、高产、低能耗运行。

根据水泥回转窑干法生产线的工艺,回转窑窑尾烟气温度的最佳值为1050℃,分解炉出口温度为890℃,预热器C1出口温度为320℃。水泥厂有两处喷煤,一处是在回转窑的窑头,另一处是在分解炉的底部。从理论上讲,回转窑窑头的喷煤量约占总用煤量的40%,分解炉底部的用煤量约占60%。

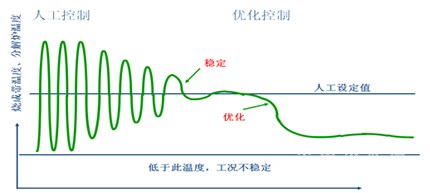

水泥厂烧成窑的理想经济运行应该是按照烧成窑的最佳运行参数使燃烧工作时各参数逼近最佳值,如果用曲线表示,则各参数曲线应接近直线,即所谓压线运行模式。如果燃烧运行时各参数脱离最佳值,则各参数的曲线就会变成一条不规则曲线,甚至变成上下跳变的曲线,结果大相径庭。

下面展示的是三个水泥厂在实际运行中不同燃烧模式的区别与结果。

例1:不完全燃烧运行模式

某2500T/D水泥生产线预热器出口CO和O2实时曲线图:CO浓度在0.4~ 0.6%之间,O2 在0.5%左右,没有窑尾高温气体分析仪检测窑尾气氛状态,典型的还原气氛。

例2:江苏宜兴金墅水泥厂2500T/D回转窑

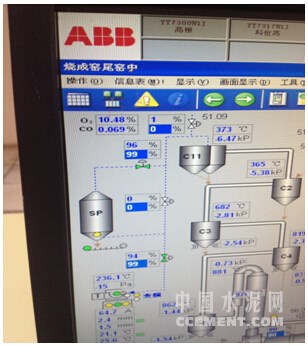

窑尾烟气出口温度为1092℃;预热器C1出口温度的实际值为373℃。预热器C1出口处烟气中CO:0.069%, O2:10.48%,没有窑尾高温气体分析仪检测窑尾气氛状态,典型的空气过量状态。

宜兴金墅水泥厂2500T/D的总煤耗量为17.9t/h,合计煤耗:17900*24/2500=171.83kg/吨

[Page]

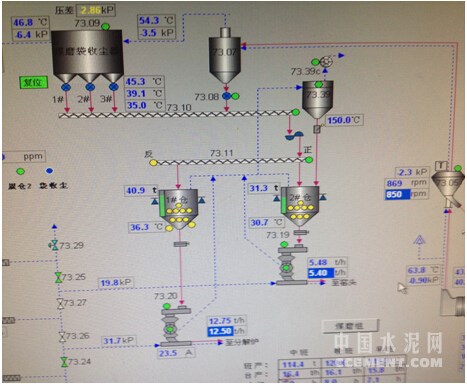

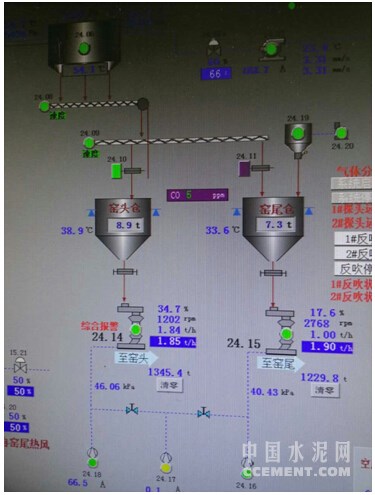

例3:四川白川水泥1000t/h回转窑

安装了窑尾高温气体分析仪,窑尾烟气温度的实际值为1062℃;窑尾烟气中CO浓度实际值0.00%,O2浓度值为3.57%,控制在最佳温度和气氛状态。

白川水泥厂1000t/h回转窑的总煤耗量仅为3.75t/h,折算到吨煤耗为:3750*24/1000=90kg/吨(达到国家最新标准93千克标准煤/吨)

二、经济运行模式的节能效果

概念:过剩空气系数α

过剩空气系数α(又称炉膛过剩空气系数),通常以实际燃烧空气量与理论燃烧空气量之比来衡量过剩空气量的多少,它选择合理与否,直接影响锅炉的热损失,影响锅炉的热效率。

锅炉燃料在燃烧过程中,需要充足的空气以完成猛烈的氧化反应,过剩空气系数α对锅炉燃烧工况及热效率有着重要的影响,过剩空气系数α偏小,炉膛中空气供应不足,燃烧不良,将使锅炉的机械不完全燃烧热损失和化学不完全热损失增大,会降低锅炉的热效率。过剩空气系数α过大,会使锅炉排出的烟气量增多,将使锅炉排烟热损失增大,引风机、鼓风机电能耗量增加,也会降低锅炉的热效率。因此过剩空气系数α选择合理否,取决于锅炉型式、燃烧种类、燃烧方式等因素,过剩空气系数α选择合理,会使能量损失减少,获取较高的锅炉热效率,并使锅炉安全运行。

锅炉的热平衡和过剩空气系数α对燃烧的各种影响

锅炉的热平衡是指输入锅炉的热量与锅炉输出热量之间的平衡。

锅炉输入的热量:主要来源于燃料燃烧放出的热量。

锅炉输出的热量:有效利用热(用于生产蒸汽或热水)、损失(生产过程中的各项热量损失)

研究锅炉热平衡的目的可以获得计算锅炉的效率,分析引起热量损失和影响锅炉效率的因素,探寻提高锅炉效率的途径。

热平衡方程式

Qf = Q1+ Q2 + Q3 + Q4 + Q5 + Q6 kJ/kg

–Qf——1kg燃料带入炉内的热量,kJ/kg

–Q1——锅炉有效利用热量,kJ/kg

–Q2——排烟热损失,kJ/kg

–Q3——化学未完全燃烧热损失,kJ/kg

–Q4——机械未完全燃烧热损失,kJ/kg

–Q5——散热损失,kJ/kg

–Q6——其它热损失, kJ/kg

或者,100 = q1 + q2 + q3 + q4 + q5 +q6

1、α对化学不完全燃烧热损失q3的影响

化学不完全燃烧热损失q3:燃料中的可燃物质,没有与氧充分反映,而在排出的烟气中含有CO,H2,CH4等可燃气体所引起的热损失。

(1)当燃料完全燃烧时,过剩空气系数“氧”的计算式为:α=21/21-O2 公式-1

(2)当燃料不完全燃烧时,过剩空气系数“氧”的计算式为:

α=21/21-(O2-2CH4-0.5CO-0.5H2) 公式-2

可见,过量空气系数α过大,主要作用化学不完全燃烧热损失q3减少,次要作用,炉膛温度降低,化学不完全燃烧热损失q3增加。

减少化学不完全燃烧热损失有三种途径:炉膛内的燃料得到充分混合;提高炉膛内燃烧温度;加强司炉工操作水平。

2、α对机械不完全燃烧热损失q4的影响

机械不完全燃烧热损失q4:又称固体不完全燃烧热损失,是由于进入炉膛的燃料中有一部分没有参与燃烧而被排出炉外,因而引起的热损失。它由三部分组成:(1) 灰渣损失:未参与燃烧或未燃尽的碳粒与灰渣一同落入灰斗所造成的损失。(2)漏煤损失:部分燃料经炉排落入灰坑造成的损失。(3)飞灰损失:未燃尽的碳粒随烟气带走所造成的损失。

机械未完全燃烧热损失是燃煤锅炉主要的热损失之一,通常仅次于排烟热损q2。煤粉炉的q4范围:0.5%~5%。

若过剩空气系数α过小,机械不完全燃烧热损失q4会增加,过剩空气系数α增大,则机械不完全燃烧热损失q4会降低。在燃用气体燃料时,不需测定机械不完全燃烧热损失q4。

减少机械不完全燃烧热损失有二种途径:一是对于层燃锅炉,合理布置前后拱,进行分断送风。对于无烟煤,前拱响应大,后拱也不应小。对于烟煤,前拱相应小,后拱根据煤块粒而定。二是通过计算,引入二次风,形成扰动旋涡,使燃料充分燃烧,可减少机械不完全燃烧热损失q4(二次风:在层燃炉中,习惯上从炉排下送入的空气称为“一次风”,从炉膛处喷入的空气称为“二次风”,水泥厂分解炉喷入的空气称为“三次风”)。

3、α对排烟热损失q2的影响

烟气热损失q2:烟气离开锅炉排入大气时,由于烟气温度比冷空气温度要高很多,排烟所带走的热量损失称为排烟热损失。热损失q2是锅炉热损失中最大的一项,大中型锅炉正常运行时的q2约为4~8%。

影响排烟热损失的主要因素是排烟温度和排烟容积。如过剩空气系数α大,炉墙及烟道漏风严重,燃料水分高,则排烟容积就大,排烟损失q2就增加。为减少排烟损失,必须尽力设法减少烟道各处的漏风,在锅炉安装时,应重视炉墙、烟道等砌筑的严密性。减小过剩空气系数α,排烟损失可以降低,但q3,q4会增加。可见过剩空气系数α的大小,不仅与排烟损失q2有关,还与化学不完全燃烧热损失q3、机械不完全燃烧热损失q4有关,所以合理的过剩空气系数α值应使q2,q3,q4三项热损失的总和最小。

策略:合理选择空气系数α,使q2,q3,q4达到最佳值

最佳过剩空气系数:一般指的是炉膛出口处的最佳过量空气系数。它可以通过实验的方法进行测定,根据不同燃料及不同燃烧方式,选择合理的过量空气系数,化学不完全燃烧热损失和机械不完全燃烧热损失将达到最佳值。

过剩空气系数是燃料燃烧时实际空气需要量与理论空气需要量之比值,用“α”表示。

计算公式:α=20.9%/(20.9%-O2实测值)

其中:20.9%为O2在环境空气中的含量,O2实测值为仪器测量烟道中的O2值

举例:锅炉测试时O2实测值为13%,

过剩空气系数α=20.9%/(20.9%-13%)=2.6

国标规定:燃煤锅炉过剩空气系数α=1.8;(对应烟气中O2=9.29%)

燃油燃气锅炉过剩空气系数α=1.2;(对应烟气中O2=3.48%)

实例比较:

四川白川水泥厂回转窑的过剩空气系数:α=20.9%/(20.9%-3.57%)=1.2

宜兴金墅水泥厂(按C1出口处的烟气含氧量计算)过剩空气系数:

α=20.9%/(20.9%-10.48%)=2.0

实践表明,过剩空气系数每降低0.1,燃煤炉的热效率可提高1.3%。在工业中,一般情况下,燃料燃烧的最佳过剩空气系数为1.1~1.3。

如宜兴金墅水泥厂通过改进采用节能燃烧模式,预计能提高的节能效率为:

(2.0-1.2)/0.1*1.3%=10.4%。

换算成经济效益(按年运行300天, 煤成本550元/吨计),年新增效益:

17.9*24*300*10.4%*550/10000=737.2万元。

综上所述,水泥厂窑尾高温气体分析仪对水泥回转窑燃烧过程的优化控制、经济运行和高效节能有明显的效果,是水泥厂烧成系统投资成本低、实施简单、效果最好的节能技术方案。

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com