创新技术 创新服务 积极推动我国水泥工业的低碳绿色发展

淄博市鲁中耐火材料有限公司始建于1979年,2002年改制成为股份制企业,现已发展成为集产品研发、设计、生产、销售、物流及配套服务于一体的多元化、高性能耐火材料集团公司。企业注册资本5000万元,资产总额6.8亿元,在山西、宁夏、新疆分别建有原料生产和加工基地,耐火材料年产能达20多万吨,成为水泥、化工、有色、冶金等行业上百家企业的优秀供应商,产品远销多个国家和地区。“聂”字品牌被认定为山东省着名商标。中国建筑材料联合会和中国水泥协会联合授牌“镁铁铝尖晶石砖生产基地”,国家建材测试中心认定绿色建筑选用产品证明商标。中国建筑材料联合会、中国耐火材料行业协会、山东省信誉评级委员会评定:企业信用等级评价AAA级。

淄博市鲁中耐火材料有限公司是山东省高新技术企业,中国耐火材料协会的骨干企业、理事单位,中国建筑材料联合会、中国水泥协会会员单位,,淄博市高性能耐火材料产业技术创新战略联盟理事长单位。2006年组建了“山东省耐火材料工程研究中心”,2011年被国家发改委批准升级为“耐火材料国家和地方联合工程研究中心”,2014年被淄博市认定为“企业技术中心”。先后承担了国家科技支撑计划、国家产业振兴和技术改造专项、“863”项目、国家自然科学基金、国家科技新产品计划等多项重大科技攻关项目。公司产品拥有国家专利19项,其中发明专利10项,尚有4项国内发明专利和3项国际发明专利申请正在受理中。企业起草制定行业标准6项,获得多项省部级科技进步奖。

公司拥有一大批先进的的工艺装备、试验检测设备。主要生产设备有:自控天然气隧道窑、自动液压成型机、装卸机器人、烧成回转窑、粉磨设备、自动配料系统和大型电炉等;试验检测仪器设备主要有进口美国FEI超高分辨率扫描电镜(Nova NanoSEM450)、德国BRUKER X射线荧光光谱仪(S8 TIGER)、X射线衍射仪(D8 ADVANCE)等高端试验检测设备以及XG-3002N/C无损探伤机、Ф1000mm×3500mm×200MPa等静压机、电加热真空炉、电磁感应碳管炉、常温耐压试验机、常温抗折试验机、荷重软化试验机、激光粒度分析仪等,精确的计算机配料、恒温干燥、全自动烧成、无损探伤等先进的生产和检测设备。先进的科研仪器设备和检测手段为研制高技术耐火材料提供了强有力的基础设施保障。

近年来,公司秉承“品质有恒,互利共赢”的经营理念,以实现耐火材料“节能、环保、轻量化、长寿命”为指引,以促进我国水泥工业低碳绿色发展为己任,立足创新,在技术品质、服务模式两大方面均取得了长足的进步。

一、第二代新型干法水泥工艺耐火材料成套节能环保新技术

根据国家“十二五”规划中节能减排要求,以及关于“第二代新型干法水泥工艺”技术要点,我公司成功地开发了一系列节能、环保、长寿命耐火材料并提出了“水泥生产用耐火材料成套节能环保新技术”。该项技术推广后可彻底实现水泥生产流程耐火材料的无铬化,每千克水泥熟料热耗可望达到降低20千焦的目标,为水泥企业的节能降耗、产品质量的提高、生产成本的降低提供了坚实保障。

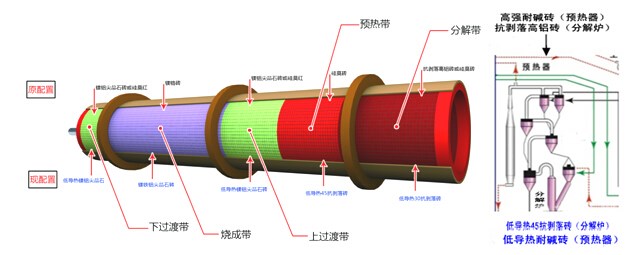

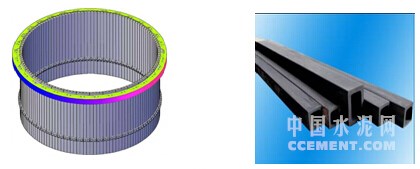

该成套技术的耐火材料配置如图1和表1。

图1 “水泥生产用耐火材料成套节能环保新技术”耐火材料配置

表1 “水泥生产用耐火材料成套节能环保新技术”耐火材料配置表

(一)预热器、分解炉

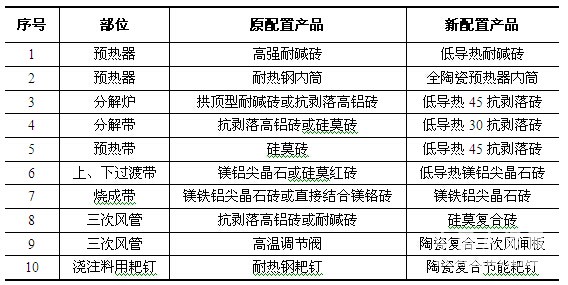

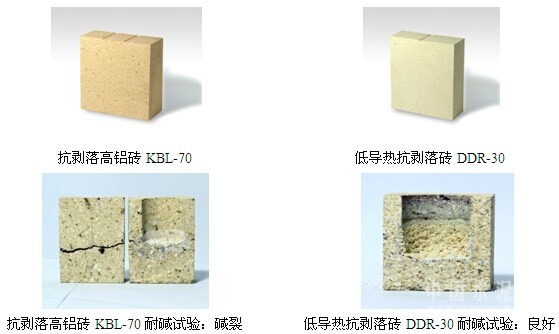

1、低导热耐碱砖DNJ-30替代高强耐碱砖RK-H、低导热抗剥落砖DDR-45替代抗剥落高铝砖KBL-70

目前我公司研发的的新产品——低导热耐碱砖DNJ-30,是在原有产品基础上的进一步完善和提高,除具有原有的性能以及优良的抗碱侵蚀、抗冲刷性能外,还降低了其导热性能、减轻了重量。

图2 预热器、分解炉用新型材料的对比

从以上图片来看,经过1100℃*24h的耐碱性实验,本次研发的低导热耐碱

砖在碳酸钾存在条件下没有出现碱裂现象,形状尺寸完整,性能良好。

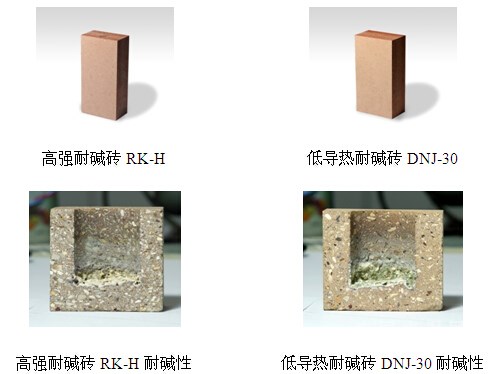

低导热抗剥落砖DDR-45除具有抗剥落高铝砖的耐高温性能、适应分解炉工作环境外,也具有低导热耐碱砖的同样效果。高强耐碱砖RK-H、低导热耐碱砖DNJ-30、抗剥落高铝砖KBL-70以及低导热抗剥落DDR-45的理化指标对比如表2。

表2 高强耐碱砖与低导热耐碱砖指标对比表

2、全陶瓷预热器内筒替代耐热钢内筒

我公司与北京科技大学合作研制出了全陶瓷内筒,这项技术也使我国成为世界上第一个实现悬浮预热器内筒全陶瓷化的国家,该产品采用全陶瓷原料生产,完全不含金属铬,彻底杜绝了原耐热钢产品铬的污染;产品密封性好,分离效果好,使用后可大幅提高预热器的循环效率和热交换效率,最终提高生产线整体生产效率,同时减少了因密封性不良引起的热损失。该内筒的使用可降低能耗;产品韧性好,耐腐蚀性强,使用寿命是原耐热钢产品的2~5倍,大幅度降低了维修率,提高了窑的运转率。全陶瓷预热器内筒的结构和碳化硅结构件的示意图如图3。

图3 全陶瓷预热器内筒及SiC结构件示意图

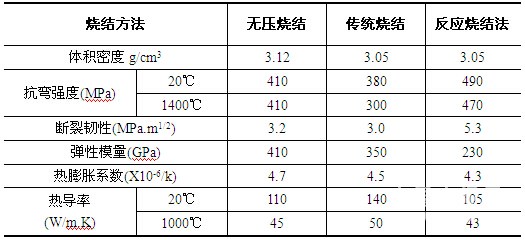

制备陶瓷内筒的反应烧结碳化硅的性能与其它几种方式的比较,如表3。

表3 SiC陶瓷的烧结方法及性能比较

截止到目前,共有100余家企业的150余条生产线使用了全陶瓷预热器内筒。经用户使用反馈,该陶瓷预热器的最大优势就是抗侵蚀性能强、使用寿命长、维修方便,尤其适用于垃圾焚烧综合利用的水泥线,最长使用寿命达51个月。

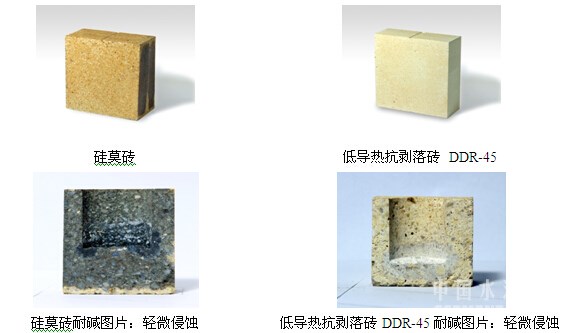

(二)分解预热带——低导热抗剥落砖替代抗剥落高铝砖和硅莫砖

我公司新研制的低导热抗剥落砖DDR-30/45/50是水泥窑预热分解带原用材料KBL-70、硅莫砖的替代产品,与抗剥落高铝砖KBL-70或硅莫砖相比体密降低,热膨胀性能和抗热震性能得到加强,耐碱性更出色,导热系数低,更适应水泥窑大型化发展要求。

通过对几种材料的理化指标对比,低导热抗剥落砖DDR-30的使用性能应优于抗剥落高铝砖KBL-70、低导热抗剥落砖DDR-45的使用性能应优于硅莫砖,并且由于体密下降也相应降低了材料采购成本,减少了窑体负荷,这对降低系统电耗也将起到一定作用,同时由于导热系数降低,筒体散热损失将会减少,从而起到一定的节能降耗作用。

[Page]

图4 分解带材料的外观及耐碱蚀性对比

从图中看出,DDR-30的耐碱性非常出色,耐碱性比传统抗剥落高铝砖KBL-70更好;DDR-45与硅莫砖相当,但硅莫砖的耐碱性好是由于其中的碳化硅未氧化,而在使用过程的硅莫砖表面的碳化硅是不可能不被氧化的,也就是说,就长期使用而言,DDR-45的耐碱性肯定要比硅莫砖好;DDR-50耐碱性能优良,并在国外用户得到了大量应用。

随着水泥窑大型化的发展,窑径增大,产量提高,窑内热负荷加大,窑衬材料所承受的热应力增大。如何提高材料的高温体积稳定性,成为保证材料使用寿命的重要因素;我公司研制生产的低导热抗剥落砖DDR-30/45/50,相比现正在使用的抗剥落高铝砖KBL-70和硅莫砖,其最大优势就是热膨胀系数小,体积稳定;因热应力增大而造成的材料损坏大大减少,同时体密降低窑体负荷减小,窑衬所受机械应力也会减小,材料采购成本下降,系统电耗降低;由于导热系数降低,窑体表面温度下降,也减少了散热损失。

低导热抗剥落砖的体积密度为2.2 g/cm3,而抗剥落高铝砖的体积密度为2.55g/cm3,硅莫砖的体积密度为2.65g/cm3;若采购相同数量的制品,低导热抗剥落砖比抗剥落高铝砖重量减轻约13.7%,比硅莫砖重量减轻约17%,这既减轻了窑体负荷,又降低了用户的采购成本。

以DDR-45为例:

硅莫砖与DDR-45低导热抗剥落砖的体积密度分别为2.65g/cm3和2.2g/cm3,在直径4.8×74米回转窑上(5000t/d)每砌用10米DDR-45抗剥落砖,比硅莫砖减轻 14.24吨,按每吨4000元计算,可节省56960元,同时窑体负荷也降低14.24吨,又可节约设备运行电能费用。

由于DDR-45低导热抗剥落砖导热系数(1.518w/m.k)比硅莫砖(2.723w/m.k)小1.205w/m.k,根据热工计算,在直径4.8米的窑上使用10米,可节约标煤1.67吨/天,按每吨700元计,价值1169元,若在直径4.8米的窑上使用30米,可节约标煤费用3507元/天,若按300天/年的生产时间计算,可节约1052100元。

表4 低导热抗剥落砖与硅莫砖、抗剥落高铝砖理化指标对比

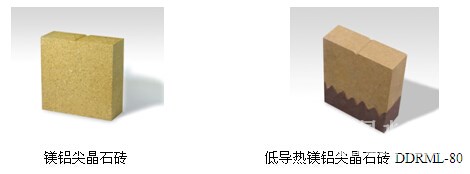

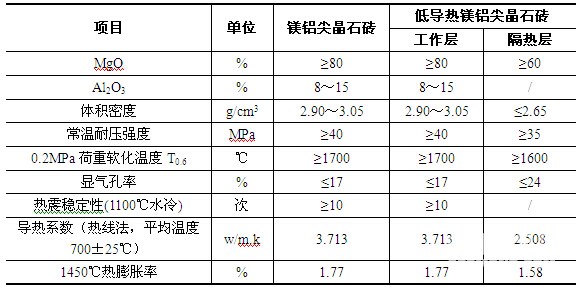

(三)过渡带——低导热镁铝尖晶石砖替代镁铝尖晶石砖

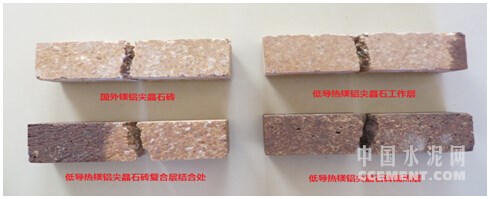

我公司新研制的低导热镁铝尖晶石砖是采用先进的合成技术合成的低导热镁铝尖晶石原材料,采用形式复合方式:以镁铝尖晶石材质为工作层,以低导热镁铁复合橄榄石材质为隔热层。一次成型,同温烧成,并实现了两种材料的线膨胀同步,达到了两种材料的有机结合且结合强度高(见图5)。该产品具有良好的抗侵蚀性、抗冲刷、抗热震等高温性能,与原用镁铝尖晶石砖相比,降低了体积密度和导热系数,减少了窑体的负荷和机械应力,既保证了窑衬的使用寿命,又起到了一定的节能降耗的作用。

图5 传统镁铝尖晶石砖与新研制的低导热镁铝尖晶石砖的对比

图6为镁铝尖晶石砖复合层材料的高温抗折强度的残样。从图中看出,连接处的强度非常高,以至于最终断裂处却是纯镁铝尖晶石侧,而连接处非常好。

图6 经过高温抗折实验后的残样

低导热镁铝尖晶石砖与现用镁铝尖晶石砖相比,按其体积密度分别为2.85g/cm3和2.95g/cm3计算,以直径4.8×74米回转窑(5000t/d)为例,每砌用10米可以节约耐火材料4.43吨,按每吨5300元计,可节省耐火材料费用23479元,同时窑体负荷也会降低4.43吨,又可节约运行电费。

另外,低导热镁铝尖晶石砖导热系数比镁铝尖晶石砖低0.39w/m.k,根据热工计算,在直径4.8米的窑上使用10米DDRMLJ-80低导热镁铝尖晶石砖每天可节约标煤466.7公斤,按每吨700元计,价值326.7元。若按300天/年生产时间计算,可节约98010元。镁铝尖晶石砖与低导热镁铝尖晶石砖指标对比如表5。

表5 镁铝尖晶石砖与低导热镁铝尖晶石砖指标对比表

(四)烧成带——镁铁铝尖晶石砖替代直接结合镁铬砖

原有镁铬砖中的Cr3+在高温、碱性条件下转变为Cr6+;烧成带的镁铬砖消耗量约为30-50万吨/年,用后的废镁铬砖也高达15-20万吨/年,最重要的是用后的废镁铬砖中的Cr6+高达0.1-0.5%而无法处理。

镁铁铝尖晶石砖的研制成功结束了我国在水泥窑用耐火材料无铬化方面落后欧美近二十年的历史,可以大幅度降低六价铬对环境和人体的危害。传统镁铬砖与新研制的镁铁铝尖晶石砖的外观对比如图7。

图7 传统镁铬砖砖与新研制的镁铁铝尖晶石砖的外观

镁铁铝尖晶石砖具有良好的荷重软化温度、高温强度、抗侵蚀性、热震稳定性和较好的挂窑皮性能,已成功应用于90余家水泥企业的120余条生产线,取得了较好的运行周期,得到厂家很好的评价。

镁铁铝尖晶石砖表现出如下特点:

1、窑皮形成迅速;

2、挂窑皮性能好;

3、窑皮稳定、停窑时不剥落;

4、抗侵蚀性好、没有碱裂、疏松现象;

5、温度扫描显示,回转窑壳体温度在260-320℃,比国外某镁铁铝尖晶石的低40℃以上,节能显着。

镁铁铝尖晶石砖指标对比如表6。

表6 镁铁铝尖晶石砖指标对比表

[Page]

(五)三次风管——陶瓷复合三次风闸板替代高温调节阀

三次风管内设计的风速愈来愈高,从早期的20m/s上升至30m/s以上。随着冷却机热效率的提高,三次风温度相应得到提高,目前已达950℃以上,高温、高风速内所含的熟料粉尘,增大了对衬料的磨蚀,对拐角处和闸阀的衬料均提出了极高的耐磨要求。

我公司根据工艺使用条件及自身技术、产品优势,提出在三次风管部位使用公司生产的硅莫复合砖,既提高了材料的耐磨性,又降低了三次风管散热损失,配合使用陶瓷复合三次风闸板(见图8),节能和环保效果明显。

图8 陶瓷复合三次风闸板

在新型干法水泥生产线上,窑和分解炉用风量的分配是通过窑尾缩口和三次风管高温调节阀(下面简称“高温阀”)开度控制来实现的。高温阀是窑系统操作控制的一个重要部件,阀门烧坏了,系统用风就不能实现有效调整,将直接影响窑系统工况的正常与稳定,并影响熟料产质量,因此高温阀必须要有很高的可靠性。但目前高温阀的调节灵活性不好、使用寿命很短,一直是困扰各水泥企业正常生产的难题。目前存在的主要问题:一是阀板变形卡死,二是浇注料碱裂碱蚀剥落磨损,三是阀板断裂损坏。

针对上述问题我公司提出了陶瓷阀板模块化设计理念,并开发出了模块化陶瓷阀板,经水泥厂试验取得了良好的使用效果。

陶瓷阀板的特点:

1、构成方式:两侧是陶瓷板,中间是25Cr20Ni耐热钢板,对耐热钢形成有效保护。以贯穿的耐热钢螺栓固定,陶瓷砖与耐热钢板形成紧密结合面,防止其变形,而且组装拆卸非常方便。

2、陶瓷闸板硬度高,耐磨性好,耐磨性是普通浇注料的5倍以上。

3、整体厚度小于浇注料阀板厚度的50%,操控性能优异。

4、耐热钢板为整体浇注,无焊点,整体强度高。

5、陶瓷砖的厚度可根据不同的窑型不同的工况进行灵活调整。

6、陶瓷阀板砖为烧成制品,不存在浇注料所需的养护,即装即用。

7、再生能力强,阀板的损坏主要为下部,陶瓷阀板的模块化设计可保证阀板下部的切割、焊接与拼装,最大化的提高材料的利用率,简化维修周期。

陶瓷闸板砖理化指标见表7:

表7 陶瓷闸板砖理化指标表

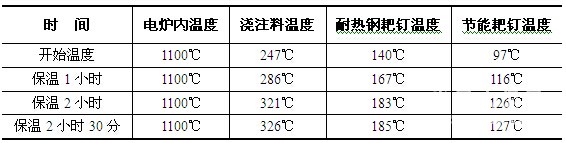

(六)浇注料用耙钉——陶瓷复合节能耙钉代替耐热钢耙钉

耙钉主要用在预热器、窑头罩、篦冷机等使用浇注料较多、散热损失较大的部位。使用浇注料部位的壳体散热主要是浇注料墙体自身的传热和耙钉的传热所导致,由于浇注料外层还有硅钙板来作为隔热层,所以,热损失主要集中在耙钉自身传出的热量;而在上述部位所用耐热钢耙钉的数量又非常多,耐热钢耙钉导热系数高导致散热损失大大增大。我公司经过多次科研实验,在降低浇注料导热系数研制了导热系数低的陶瓷复合节能耙钉(见图9)。

图9 陶瓷复合节能耙钉

对比试验数据见表8:

表8 陶瓷复合节能耙钉与耐热钢耙钉理化指标对比表

由以上数据显示节能耙钉会比普通耙钉温度低58℃,达到节能的效果,该产品已在泰安中联水泥生产线试用。

该节能耙钉虽然只是水泥生产全流程耐火材料节能的配件之一,但同样体现了节能、环保、绿色耐火材料的发展方向,具有广泛的发展前景。

“水泥生产用耐火材料成套节能环保新技术”是我公司为“第二代新型干法水泥工艺”水泥窑研制的新型二代配套耐火材料。该系列耐火材料的最大优势和亮点就是节能环保。以5000t/d生产线为例,将年节约标煤1120吨,同时可减少耐火材料用量约50吨,电耗也有所下降。

目前,用于烧成带的镁铁铝尖晶石砖、用于过渡带的低导热镁铝尖晶石砖和悬浮预热器陶瓷内筒,以及新近研发低导热抗剥落砖DDR-30/45/50、DNJ-30都已批量应用,其中低导热抗剥落砖DDR-30/50、低导热镁铝尖晶石砖和特种镁铝尖晶石砖出口国外,被海德堡、拉法基等国际知名企业使用。

总体来说,新型水泥干法窑第二代配套耐火材料符合现在大型水泥窑的发展要求,所生产的系列新材料具有良好的节能、环保效果,经济和社会效益显着。

二、面向水泥企业的融入式总包服务

耐火材料对水泥工业来说必不可少,它直接影响水泥窑炉的运转和熟料的产量与质量,是企业的核心竞争力这所在。因此,各水泥企业对耐火材料使用的要求越来越高,不仅关注材料的质量性能,更希望通过接受优质服务能得到额外的价值,更加关注价值的实现和较高的性价比,价格为重的观念已逐渐扭转。

近年来,淄博市鲁中耐火材料有限公司坚持与水泥企业共同发展的大方向,与水泥企业结成利益共同体;与水泥企业同舟共济、共克时艰,形成命运共同体;推动以水泥行业产业升级进步和发展作为自身的责任,与水泥企业形成责任共同体。通过把自身融入水泥企业,实现了商业理念、服务观念和经营模式的转型。

应用于水泥企业的耐火材料使用效果的好坏主要取决于五个因素:工况环境的适应性、产品质量、施工质量、使用操作和维护保养。这五个因素受三方(供货方、施工方、使用方)管控,如果三方不统一,很难保证耐材的最佳使用效果。一旦出了问题,三方责任很难界定,容易产生纠纷,造成三方损失,但损失最大的还是水泥企业。

为改变这种状况,我公司推出了将服务融入水泥企业生产,承揽产品研发、设计、生产、现场施工和工艺服务整个过程,建立三方利益、命运、责任共同体的总包服务模式,并针对五个关键因素进行了改进:

(一)工况环境的适应性

影响因素主要来自耐材企业。以往的做法是根据经验或传统的技术指标要求提供产品,无法保证所供产品适合相关水泥窑个性化的工况环境的要求。我公司通过与国内各大水泥企业形成紧密的技术合作,了解掌握水泥窑工况条件,采取各种措施,包括但不限于研发、设计、生产、委托生产等提供符合相关生产线工况环境的耐火材料,提供“量身打造”的个性化服务,从而保证产品发挥出最好的性能。

(二)耐火材料的制造质量

影响因素主要来自耐材企业。耐火材料本身的质量受到生产企业从业人员、机械设备、原燃材料、工艺方法、工况环境控制等因素的影响,我公司在按标准严控这些要素的基础上,充分听取用户建议,共同监制,共同把关,保证用户对公司产品质量放心。

(三)耐火材料砌筑的施工质量

影响因素主要来自施工企业。大部分水泥企业施工服务外包,由市场上的筑炉公司提供施工服务。施工时水泥企业很难保证时刻派人监督,无法管控施工质量,耐材企业派去的技术服务人员没有权利,工人往往不听从技术人员的指导,市场上大多数筑炉公司专业化程度不高,对施工的规范执行不严,施工质量得不到保证。最终很难保证施工质量,进而影响产品的使用效果。公司通过与国内优秀的窑炉砌筑公司合作,将这项内容纳入公司总包服务范围,由公司对用户承担服务,以确保窑衬材料的使用效果。

(四)耐火材料在投产时的使用与操作

影响因素主要来自水泥企业。耐火材料砌筑完成后,需要正确地养护和烘烤,然后才能正常使用。如果水泥企业工作人员操作不当,比如养护时间不足、烘烤不当、投料量不规范、清理结皮方法不妥、长时间挂不上窑皮、超温、喷煤管位置不正、轮带间隙不合理等,可能造成浇注料炸裂、脱落等现象,可能造成窑砖炸头、过烧、扭断等损坏现象。公司通过总包服务,派驻有生产经验的技术专家协助用户投产工作,提供合理的工艺控制参数,防止因操作不当造成的耐火材料损坏,为用户顺利投产提供技术保障。

(五)耐火材料在生产过程中的维护与保养

影响因素主要来自水泥企业。生产过程中,需要要做好耐火材料的正常维护,定期检查,发现问题要及时处理,采用合理的补救措施。每次开停窑,要控制升降温速度,避免急热急冷。公司通过总包服务,组建专门的保运队伍,开展定期巡回检查工作,配合生产企业及时进行维护与保修。生产中出现问题,保证以最短的时间进行处理。

这种服务模式的特点是我公司负责控制产品质量和施工质量,水泥企业参与监督;水泥企业负责控制操作和维护质量,我公司提供服务并参与维护。这种合作对水泥企业来说省心省力,因为支出耐材费用相对固定,可控性提高,更多的责任和风险落在耐材生产企业身上。对我公司来说,开展总包服务,是一个长期合作的过程,可以投入最优质的产品和服务,把工作做得更扎实,为水泥企业提供最佳的生产运营条件。

与传统模式相比,总包服务将带给水泥企业以下改善:

1、能够针对每条生产线工况的个性化需要,研发设计更匹配的耐火材料进行整体配套,提高耐火材料的使用周期,减少停窑检修次数,提高系统有效运转率,降低熟料耐火材料的单位成本,同时简化企业管理流程。

2、该模式采用用后结算,减少水泥企业储备资金和流动资金的资金占用。

3、窑用耐火材料由总包单位进行代储保管,避免因耐火材料过期造成的损失和浪费,减少库存耐火材料的保管和倒运费用。

4、我公司提供一体化解决方案,沟通环节减少,责权明晰,能够降低经营风险。

淄博市鲁中耐火材料有限公司将继续不懈努力、不断创新,为广大的水泥企业用户提供优质的节能环保成套新技术和总包服务,为推动我国水泥工业的低碳绿色发展做出积极贡献。

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com