掌控风机系统效率

风机基础

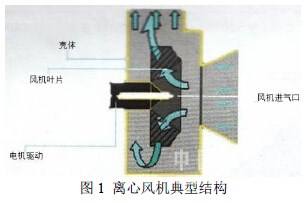

在水泥厂中,气体流过位于气体流程中的风机。风机从其驱动电机获得的部分能量转化为气体的动能。在水泥厂中有两种型式的风机:轴流和离心风机。轴流风机用于冷却设备表面(如回转窑)以及通风。离心风机用于将空气吹送进系统或将气体甚至固体颗粒一起带出系统(如图1)。本文主要关注离心风机。

风机性能曲线

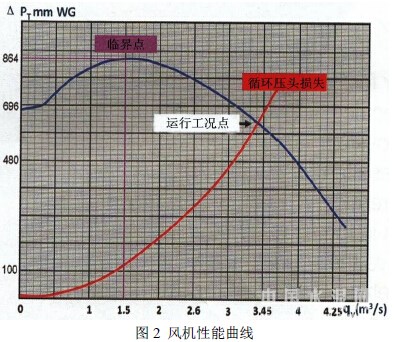

风机性能曲线是风机压头与体积流量的关系曲线,如图2所示。当风机压头等于系统的压头损失(压降)时,系统达到一个平衡状态。

风机性能曲线与系统压降曲线的交点即是风机在该系统的工作点。系统的压头损失就是系统压降,不能超过风机性能曲线中的临界点。

风机定律:

风机转速(N)对能源消耗有很大影响,是由于:

体积流量的变化与风机转速(N)成正比;

风机压头的变化与N2成正比;

风机功率消耗的变化与N3成正比。

注:风机的功率消耗主要依赖于风机转速的变化。

风机性能曲线的演变

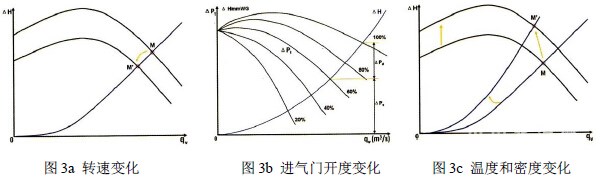

实际应用中,风机性能曲线随以下因素而变化:风机转速,进口风门开度,气体温度及密度。在运行点,系统的压头损失等于风机提供的功率。

若风机转速变化(图3a),或风机进口百叶阀开度变化(图3b),风机运行点将沿着系统压降曲线移动。

变频驱动:对于固定转速的风机,当进口百叶阀开度从100%变化到60%,体积流量减少,而风机产生的压头仍然相同。部分压头用来克服风门处的压降(ΔPd),其余的用来克服系统阻力。这就是用变频驱动来调节风机流量而不用风门的原因,避免风门造成的能量损失。

若气体温度或密度发生变化(图3c),风机特性曲线以及系统压降曲线将被改变。

为什么讨论风机效率

工艺风机的功能

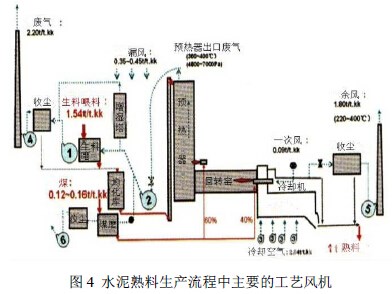

工艺风机是水泥厂中的重要设备。图4给出了水泥熟料生产以及主要工艺风机进行气体处理的工艺流程。在此我们将风机依据其装机功率的大小进行编号。

1#风机是原料磨循环风机,输送生料气固混合物。系统压降很大。立式辊磨(VRM)作为生料粉磨系统时,该风机的功率最大。

2#风机为预热器出口高温风机(ID fan)。若生料磨采用球磨,该风机的功率最大。该风机布置于预热器出口,可以形象地比喻它为熟料煅烧系统的“肺”:窑内及分解炉内的燃料燃烧及生料分解产生的废气通过风机排出系统,预热器系统中进行的气固换热是在该风机给力下进行的。高温风机设计及运行,将影响熟料产量及系统能源消耗。

3#风机为篦冷机冷却风机,根据生产线规模设置,一般为5-18台。其作用是将冷空气鼓入篦冷机,将熟料从1300oC冷却至100oC左右。冷却过程可以保护篦冷机之后的设备及部件,对熟料进行淬冷可以保证熟料中主要矿物(C3S,C2S,C3A,C4AF)的合适存在形式,保证熟料质量。鼓入的冷空气与热熟料热交换后,一部分用作二次风以及三次风。一部分多余的空气将通过下面将提到的头排风机排除系统。冷却风机如果设计及运行不好,将影响熟料质量,系统能源消耗,甚至会损坏熟料输送系统及熟料库中的设备部件。

4#风机为尾排风机(或称为原料磨排风机或烟囱风机)。生产1t熟料,将产生2.2t废气(成分主要是CO2、N2、O2、NOx、SOx),并含有一定浓度的粉尘。

5#风机为头排风机(冷却机废气风机),它将大约1.8t空气/吨.熟料的多余的冷却用空气排出系统,不参与燃料燃烧。

6#风机为煤磨风机。

对于一条大型熟料生产线,受生产水泥的种类以及水泥磨的产量限制,一般设有2-3台水泥磨。每一套水泥磨系统,都有一台选粉风机和水泥磨风机,若采用辊压机,还有辊压机风机。

除了上述提及的主要工艺风机外,水泥厂还有超过100台非工艺风机。这些风机中有的与袋收尘器配套对不同输送系统的粉尘进行收尘,有的作为空气斜槽的充气风机,还有的用于冷却设备表面。

水泥厂中的风机能耗

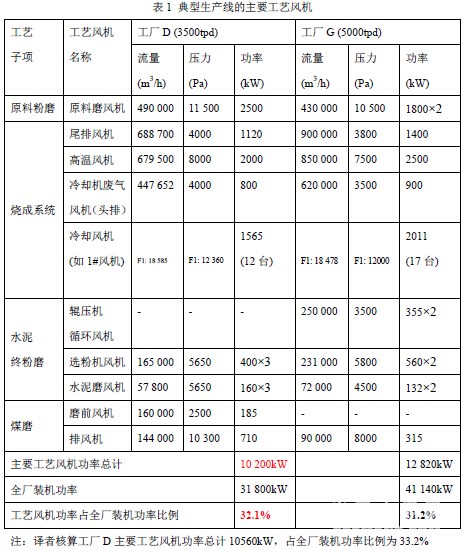

表1列出了主要工艺风机,并给出了两种典型熟料产量下风机的规格及装机功率。

比如,一条5000tpd生产线,总装机功率接近41MW,主要工艺风机的总装机功率约为13MW,约占总装机功率的1/3,接近磨机装机功率,为第二大功率消耗设备群组。按实际负荷80%计算,主要工艺风机的功率消耗在10MW左右。

风机效率

工艺风机是水泥厂的第二大功率消耗设备,水泥厂应在专家的帮助下,尽最大努力掌控风机的效率。推荐的工作流程为“测量-计算-诊断-行动”。

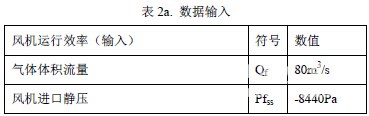

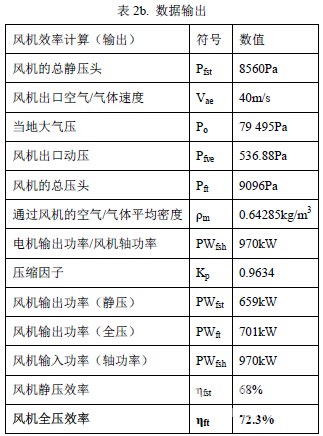

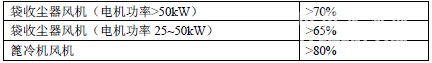

将收集和测量的数据作为输入,风机效率作为输出计算出来,如表2所示。水泥厂应该清楚在风机效率方面,与基准风机效率相比,他们处在什么水平。表3列出了风机效率的基准数值。

影响风机效率的主要因素

设计/制造阶段:

风机壳体的设计;

风机进风口;

风机叶片的设计;

电驱动方式(电机和变频器);

生产运行阶段:

风机转速;

叶轮上的灰尘沉积;

风机壳体的损坏或变形程度;

风机(即叶轮)使用时间;

叶片尺寸的修改(有时改短或有时加长);

性能曲线的运行工作点;

风机运行效率诊断

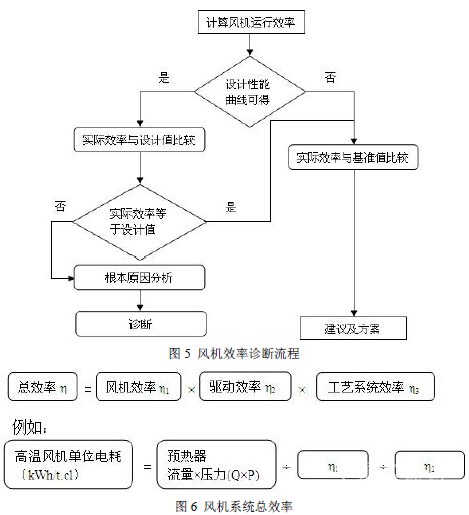

建议对水泥厂的主要工艺风机效率开展诊断。图5给出了风机效率诊断的流程图。

[Page]

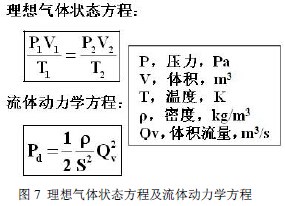

总效率

总效率是风机效率、驱动系统效率以及工艺系统效率的综合(图6)。

风机效率和驱动效率在安装后基本保持不变,一般是由工程队伍或EPC公司负责安装的。

工艺系统效率(窑和预热器系统)部分决定于初始设计(旋风筒的尺寸、内筒,连接风管等)。随着时间推进,系统性能随着不同的运行状态以及维护程度而变化。

实例1:高温风机(ID fan)

按前述的风机法则:风机所需功率=Qv×Pt(Qv是体积流量,Pt是风机全压,来满足系统压降)。

在图7中,理想气体方程表明了对于一定量的气体,气体状态(温度、压力、体积)如何从状态1变化到状态2。温度升高,体积增大。流体动力学方程表明:体积流量增加,压降增加(与Qv2成正比)。

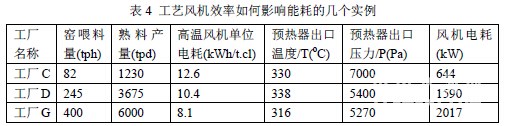

可知,由于窑/预热器系统的不同,高温风机的单位电耗对不同生产线有很大不同。两个主要的因素是预热器出口的体积流量(一般容易测量,监测温度代替)和压力:

体积流量(m3/s或m3/kg.cl)与燃烧效率、热耗、燃料种类、系统运行状态,气体温度、漏风量等有关。不容易在线测量并呈现给操作者,是一个隐性参数。

预热器出口压力(简记为P)或流程阻力,受到旋风筒形状和尺寸、内筒、连接风管、气固比、气体温度等的影响。

排气温度(简记为T),受到气固换热效率以及分解炉燃烧效率的影响。根据图7中的公式,温度升高,则密度减小,相同质量流量的气体则体积流量增大。

P和T两个参数,在中控室可以很容易监测,而且它们对高温风机的单位电耗有很明显的影响,见表4给出的实例。

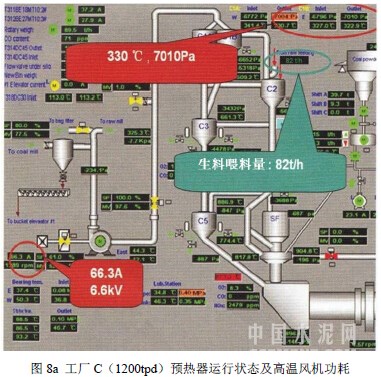

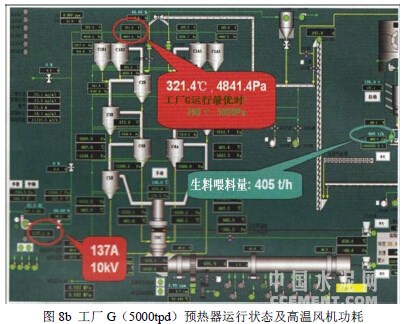

图8给出了工厂C和G的实际的中控操作画面,可以很方便的看到预热器出口的温度和压力以及高温风机的功率消耗。

节能

工厂G优良的系统设计和运行操作,预热器出口的温度和压力均较低。此外,采用变频驱动(VSD)可以使风机在低速下运行。因此,在列出的3个工厂中,工厂G的高温风机单位电耗最低,比工厂D低2.3kWh/t.cl,比工厂C低4.5kWh/t.cl。工厂D产量为5000tpd(160万tpa),所用电价为$100/MWh。仅高温风机的节能:

160万tpa×2.3kWh/t.cl=370万kWh pa。

370万kWh pa×$100/MWh=$370 000pa

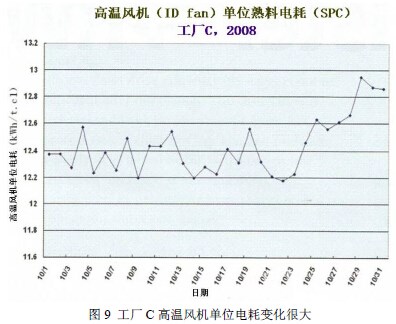

对于同一系统,交接班导致的工艺系统的工况变化,其节能效果亦有所不同。如何让高温风机在最佳状态下运行是值得的(图9)。

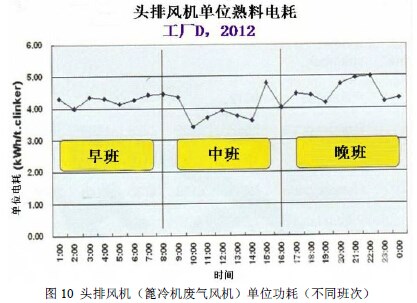

操作者/员工对风机功率消耗的影响

在水泥厂中,一般实行3班制,每个工艺段有4-6名员工。不同员工责任心及技术水平的不同,不同人操作导致的系统性能有很大不同(图10)。对窑操来说,比如,关键绩效指标(KPI: Key Performance Indicator)为:产量、单位电耗、单位热耗以及熟料质量。那么,高温风机、篦冷机冷却风机以及头排风机(篦冷机废气风机)的功率消耗都是不可或缺的。

实例2:冷却机废气排风机(头排风机)

图11给出了能源优化系统(EOS)每隔半小时记录的头排风机的能源消耗数据。可以看出,由于工况不同以及倒班所造成的能源消耗变化,最大能到50%。这幅图同时也表明了大风机一般会选型超大的原因。

利用软件和工具(如EOS)可以时时得知哪一位员工操作、何种工况时单位电耗较低。它也给能源专家及分析者提供了工具和数据,使他们确认如何使得

篦冷机运行在其最佳状态。这些数据甚至可以使工艺专家坐在技术中心,通过远程浏览,作出评论并给出建议。

决策制定

在设计水泥厂时,必须合理的对风机选型。对主要的工艺风机选型原则如下:风机容量(流量和压力)比额定大20~30%,甚至更大些。比如,一旦出现窑涌料,大量的熟料冲进篦冷机,必须有足够流量的高压空气来冷却熟料,头排风机的储备容量可以保护设备不被烧坏。

根据系统的额定工况选择风机,使风机处于最佳运行工况点。(流量按冷却或燃烧目的进行选择,压力按照系统阻力选择)。

对于固定速度的风机,常用的调节的方式是通过调节进气门(百叶)调节开度(一般40-100%)。在这种情况下,进气阀门带来了额外的压降,风机的部分压头用来克服这个压降(ΔPd,如图3b所示),是能源和金钱的浪费。

变频调速(VSD)是精确控制风机转速(流量和压力)的一种策略。如果使用恰当,VSD可以大大降低能源消耗,因为风机的能源消耗与N3成正比(N为风机转速),但是投资较大。当前,大量水泥厂正在加装VSD系统,在这一决策的制定过程中有一些相同的问题。

实例3:风机驱动方式的决策制定

对现有风机加装VSD系统时,许多人会假定,如果一台篦冷机冷却风机开度只有50%,则加装VSD将会节能。这一决策一般由水泥厂的电气部门制定。一些大公司对其所有工厂均采购VSD,而不考虑实际的工艺状况。

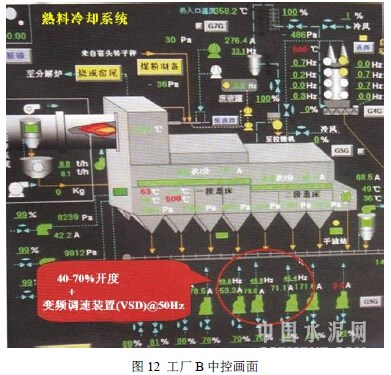

下面给出一个关于篦冷机冷却风机的实例。工艺部门发现,通过VSD降低风机转速后,风机压力太低。为了保证有足够的压力,来冷却篦床上一定厚度的熟料,窑操不得不将VSD运行在50Hz,并把风门开度设置到50%。图12给出了工厂B真实的中控操作画面,操作者将VSD运行在50Hz,风门开度40-70%。如果VSD长期满速运行,将会耗费更多的能量,因为VSD本身也会耗费2-5%的能量。

在一些情况下,操作者乐意根据需要调整VSD的速度。表5表明了在风机和驱动方式设计中的典型问题。在工厂B中,即便操作者将VSD满速运行,风机压力仍然低于其它工厂(例如3室)。

这个实例表明风机驱动方式选择的决策制定不仅包含电气部门,还应该包含工艺部门以及操作者。这是一个公司运行层面上的管理问题。

可能的方案

选择1:拆除VSD,避免额外的2-5%的能源消耗;

选择2:选择一台具有不同性能曲线的新风机(一般是高压的),并考虑到与VSD一起使用,使其处于最佳运行点,与选择1相比,可节省更多费用。这将带来20-40%的节能可能性,但会增加新的投资。

结论

工艺风机是水泥厂的重要设备;起着至关重要的作用,消耗了整个工厂能源的1/3,是磨机之后第二大能源消耗大户。

建议由专家牵头,开展一项关于风机效率的评审,包括测量、计算、基准比较以及诊断。

整体效率是风机效率、驱动系统以及工艺系统效率的综合。在预热器高温风机系统中,气体体积流量、压降、温度都对风机的单位电耗有重要影响。整体系统效率(风机、驱动、工艺系统设计及运行操作)可以得到改善。

员工/操作者可导致系统效率及功耗有很大不同。采用能源管理或优化系统有助于开展持续的改进。

决策的制定过程(如确定风机尺寸、或者加装VSD),不仅包括电气工程师,还要包括工艺工程师以及操作者。如果没有经过合理的设计和规划就加装VSD,将不能产生节能效果,甚至反而会多耗费能源。这是公司运行以及商业层面上一个共有的管理问题。

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com