山水节能减排 创新应用新型非金属研磨体

为了响应国家节能减排号召,降低企业生产成本,提高企业经济效益和社会效益,近期由济南大学材料学院研发的一项水泥粉磨新型材料及其应用技术——基于特种非金属研磨体的水泥磨机新型粉磨技术(新型非金属研磨体),在我集团山水厂公司2#水泥磨系统上得到成功应用,应用后效果十分显著,预计仅用电成本即可为公司年节约费用近140万元,真正实现了让科研成果走出实验室,将科研成果转化为现实生产力。同时,此项科研成果,非常值得在全集团乃至行业领域全面推广应用。

据了解,传统的非金属研磨体用于水泥、矿渣粉磨,普遍存在粉磨效率低、磨损大、易碎裂、磨机产量低等缺点,因此粉磨水泥、矿渣的球磨机目前仍普遍采用金属研磨介质。然而,新型非金属研磨体是对水泥球磨机研磨材料和粉磨技术的一次革命性创新,改变了长期以来水泥球磨机依靠金属研磨材料的现状,能有效降低水泥粉磨系统电耗,节约水泥生产成本,同时减少水泥中的铬含量。

众所周知,水泥球磨机是将水泥熟料、石膏、混合材等进行粉碎制备水泥的关键设备。当球磨机筒体转动时,研磨体由于惯性和离心力作用、摩擦力作用,被带到一定的高度,依靠重力作用而抛落,将筒体内的物料击碎,从而实现水泥粉磨。研磨体一般为钢球或钢锻,并按不同直径和一定比例装入各仓中。

新型非金属研磨体是结合水泥球磨机的特点,通过对磨机内研磨体的运动轨迹和能量变化规律,运用高等算法,计算出研磨体的受力临界阈值,对研磨体求出受力边界条件。本技术的核心之一是新型特种非金属研磨体材料,通过改变非金属研磨体的材料配比、元素调控、成型制备工艺等改性技术,制备出了适合水泥磨机条件的新型特种非金属研磨体材料。与传统金属研磨材料相比,其优点是比重小,约为钢球的1/2;磨耗低,为钢球的1/3左右。

同时,结合磨机内部构造情况以及“球、料、风”的运动规律,通过对磨内结构进行适应性设计调整,并配合辊压机和选粉机,制定精准的改造方案和与调控措施,实现水泥粉磨系统节约生产成本、降低水泥电耗、提高水泥性能的目的。

一是投资小、运行成本低。以常用的ф3.2×13m水泥球磨机为例:磨机产量在55t/h左右,水泥的平均电耗约36kW·h,采用新型特种非金属研磨体,磨机的平均电耗能降低到30kW·h以下。电费按0.8元/kW·h计算,每吨水泥可节约4.8元,年按磨机产能40万吨水泥计算,节约成本约192万元。同时可以节约助磨剂,使水泥成本进一步降低。

三是磨机运行安全。由于磨机电流和轴瓦的温度降低,磨机跳闸的可能性大大降低,有利于磨机的安全运行。

四是水泥性能好。因使用新型特种非金属研磨体,降低了磨内的温度和水泥的需水量,减少了助磨剂的用量,使水泥与混凝土外加剂的适应性得到进一步改善,得到了混凝土企业的欢迎。

据山水厂公司制成车间主任王勇介绍,为做好新型非金属研磨体的顺利应用,公司先后在2#水泥磨系统上进行了研磨体更换、开机试车、品种改产、级配优化、磨内结构调整、中控数据监控、化验结果反馈等工作,最终实验表明:相同的磨机填充率,采用新型特种非金属研磨体装载量不到金属研磨体的装载量的50%,磨机产量较金属研磨体略有提高,而磨机温度和轴承轴瓦的温度大大降低,同时消除了研磨体的表面静电,提高了粉磨效率,另外,该研磨体在粉磨过程中也优化了水泥的颗粒级配。

但是,在新型非金属研磨体刚开始应用时,水泥磨各项指标也出现了较大波动,例如2#水泥磨出现了台产下降、出磨细度偏粗的情况。究其原因,在于新型非金属研磨体在磨内应用后,物料流速加快、风速加大,选粉机循环负荷提高,磨机的结构需进行相应改变,才能适应非金属研磨体的特点。为此,结合研磨体特征、水泥生产品种、2#水泥磨机参数,以及选粉机电流与出磨提升机电流的判断,公司技术人员通过减小磨尾出料篦板缝隙及隔仓板篦缝,提高二仓的填充率,将一仓清仓重新进行级配,降低平均球径等措施进行调整,最终经过合理调试后,问题得到有效解决,生产趋于稳定,产品质量合格。

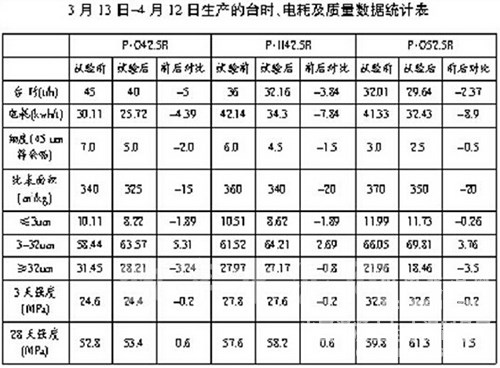

“使用非金属研磨体后,吨水泥电耗明显降低,其中P·O42.5降低4.39kwh/t、P·II42.5R降低7.84kwh/t、P·O52.5R降低8.9kwh/t。如按年度计划产量,三个品种(106200t、198600t、43700t)可节约用电2159642kwh。电费按2014年平均电价0.631元/kwh计算,今年仅电费开支就这一项可为公司节约近140万余元。”制成车间副主任辛广亮欣喜地告诉记者。另外,该新型研磨体应用技改项目共花费62万元,替换掉的旧研磨体回收资金25万元,这样此项技改项目实际共投入37万余元。如扣除技改项目投资费用,2015年仅电费开支就可为公司实现净利润103万元。

[Page]

与此同时,在其它条件不变的情况下,各品种水泥45um筛余细度降低,比表面积降低,28天强度略有上升;在填充率略有提高的情况下,装载量大幅度降低,水泥磨主电机电流由105A降至70A,从而大大降低了主电机、减速机等主机设备的负载,有利于设备安全长期运转,降低了设备损耗,减少了维修费用。

截至目前,公司利用检修时间进磨机检查,发现非金属研磨体基本无破损,从而进一步证明了该新型非金属研磨体具有高强、增韧、耐磨等特点,不仅克服了传统非金属研磨体降低产量、磨损大和易碎裂等缺点,也克服了金属研磨体电耗高、装载量大和表面静电等缺点。因此,新型非金属研磨体适于取代传统金属研磨体用于水泥和矿渣的粉磨,有利于保证磨机的长期高效运转。

综合以上内容所述,其诸多优势还包括:由于非金属研磨体不含铬离子,减少了水泥中的铬含量,比含铬的钢球或钢锻更加绿色环保。同时由于粉磨做功方式的差别,改善了水泥过粉磨现象,调整优化了水泥粒径中3~32μm的分布,改善了水泥水化质量;非金属研磨体还能减少静电吸附,有利于提高粉磨效率;由于新型非金属研磨体较钢球比重小,装载量大大降低了磨机负荷,轴承轴瓦温度也随之降低,可对电机系统起到保护作用,维修率和故障率也大大降低,进而降低水泥生产成本,提高产品市场竞争力,实现企业生产科学化、效益最大化。

此外,该项目也是“产学研”创新技术的应用,是节能减排工作的具体实施,符合国家倡导的节能环保、可持续发展战略,既有利于提升企业的核心竞争力,又有利于增强企业的科学管理水平,在全集团乃至行业领域是一项非常具有推广应用价值项目。

为鼓励科技创新,树立典型,表彰先进,进一步调动职工的积极性和创造性,山水厂公司还专门为此召开了表彰会,分别奖励了在该项目实施过程中及前期预热器自动清堵系统改造表现优异的七名职工,共计发放奖金45000元。对此,济南片区负责人、山水厂公司经理陈学师表示,公司绝不会亏待每一位为企业带来效益的职工,只要是有探索性、在集团内具有推广价值的技术创新,企业一定鼓励并让个人实现价值、劳有所得。

编辑:李艳

监督:0571-85871667

投稿:news@ccement.com