机械抗磨自修复技术在水泥企业中的应用

前言

磨损一般起始于早期的表面微损伤,而后发展成为严重的表面损伤。机械抗磨自修复技术是近年发展的一种新型技术,与传统的对失效部件进行静态修复模式有着本质的区别。它是通过对磨损表面微损伤的不拆卸原位动态自修复,达到预防或抑制传动部件失效的目的。具体地说,机械抗磨自修复技术是将一种化学成分主要为羟基硅酸镁的矿石粉体润滑混合物,添加到润滑油或润滑脂中,不与油或脂发生任何化学反应,不改变油的黏度和性质,使用中无毒副作用,对环境和人体无害,摩擦磨损条件下可以在机械零件表面生成自修复保护膜,实现对金属磨损的原位动态自修复[1]。

20世纪90年代后期,以羟基硅酸铝或羟基硅酸镁为主要成分的机械抗磨自修复产品分别从乌克兰和俄罗斯引入中国。在引入中国以前,该技术就在其国内军事、交通、电力等其它工业领域广泛研究与应用。

在机械设备中,除各种合金钢以外,球墨铸铁也是常用的摩擦副材料,如大型传动齿轮、发动机缸体等。适合应用机械抗磨自修复技术的设备包括各种滑动及滚动轴承、开放式齿轮传动机构、金属加工床具及设备、各种类型的压缩机、工业减速机、液压系统、风机、水泵和其它设备。

1 技术原理

1.1原材料

北京可视化节能科技股份有限公司(以下简称可视化公司)拥有的机械抗磨抗磨自修复技术的主要成分为人工合成的羟基硅酸镁,其纯度更高,性质稳定,成本较提取天然粉体更低。通过对可视化抗磨修复剂进行XRD分析,该修复剂主要由羟基硅酸镁Mg3[Si2O5](OH)4和硼B,稀土化合物及部分金属及其氧化物(Cu、、Zn等)构成。它的部分成分与俄罗斯的矿石粉相似,不同之处是含有大量硼和稀土化合物。因此,可视化抗磨修复剂是由多种物质复合在一起形成的复合润滑材料。

1.2 摩擦学性能测试

采用MM-10W型多功能摩擦磨损试验机评价修复剂的抗磨修复性能,基础油为坦克机油50CC。载荷200N,时间为120min。,修复剂的添加比例分别为2.5%、5%、10%、15%。实验前,将添加剂进行超声波分散,以保证纳米级固体颗粒在润滑油中均匀稳定的分散。

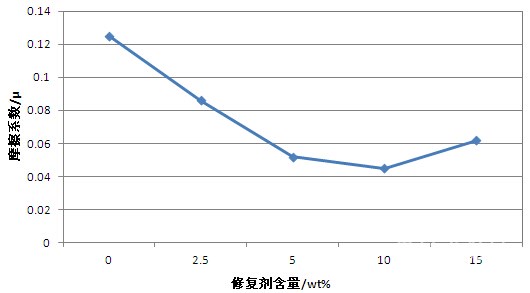

图1为摩擦系数随修复剂含量变化的关系曲线。从图中可以看出,基础油的摩擦系数较高,约为0.125,摩擦系数随修复剂的含量的升高而不断降低,并在添加量为10%时取得最小值,约为0.047左右。此时,摩擦系数同基础油相比降低60%以上,此后,随着添加量的升高,摩擦系数有所增加。

图1 摩擦系数与修复剂含量的变化关系

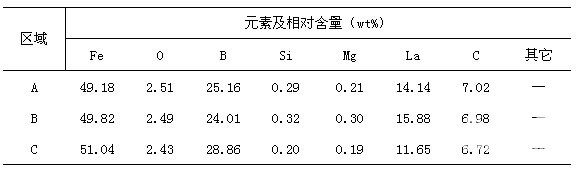

通过分析坦克机油与抗磨修复剂润滑下磨损表面形貌的SEM照片,发现修复剂润滑下的磨损表面相对平整,划痕较少,表明抗磨修复剂有良好的抗磨性能。通过对磨损表面进行能谱分析,磨损表面除基体材料45#钢中Fe、C等元素外,还含有大量的B、La元素及少量的Si、Mg等元素。表1列出了主要元素的相对含量。多种元素均匀分布在磨损面上,形成了一定的金属陶瓷保护层,起到抗磨减摩作用。

表1 抗磨修复剂润滑下的磨损表面元素相对含量

1.3金属陶瓷保护层的形成过程

摩擦表面修复过程从那些磨损较大的区域开始,因为在这些区域具备了修复过程发生所必不可少的多余能量。这些能量就像磁铁一样,能直接捕获用于建造金属陶瓷层的材料,即抗磨修复剂,并将其牢牢固定在磨损部位。在负荷的作用下,活化剂能吸纳多余的热量并用于建造保护层。这样,在原来的金属基体上就形成了新的表面层。在修复过程开始后,原先有划痕的地方就会生成金属陶瓷补丁,异常活性区就会消失。当上述能量过程稳定后,保护层的生长过程即自动停止。与上述能量过程同时发生的还有金属与金属陶瓷元素的相互扩散,使得新的表面层的形成过程更加完美。换句话说,这将彻底消除表面本身及基体与表面层的结合缺陷。随着时间的延续,新的表面层的稳定性会进一步提高。

修复过程的结果是在摩擦表面生成新的保护层, 零部件的体积和几何尺寸都能得以恢复。所获得的金属陶瓷层具有卓越的性能:硬度高(HRC86,硬度接近金刚石)、良好的抗腐蚀能力、超滑(稀油环境中摩擦系数为0.047)。

2 可视化抗磨修复剂在工业领域中的应用

2.1机械抗磨抗磨自修复技术在出磨提升机上的应用

2015年6月,北京可视化公司在某水泥厂3#水泥磨的出磨提升机上应用了机械抗磨抗磨自修复技术。该提升机配用电机功率为160KW,其减速机轴功率为125KW,采用稀有润滑,润滑油用量为155L。技术人员在减速机油箱中添加了0.7%的抗磨修复剂,同时对提升机的耗电量及轴承温度进行了长期监测。添加修复剂前后的数据对比如下表所示,节电比例为8%。

表2 添加抗磨修复剂前后数据对比(19日添加修复剂)

(注:测试前后须保证提升机的负载保持基本不变,以免影响节能效果的对比)

机械抗磨抗磨自修复技术通过修复减速机齿轮摩擦副表面的磨损,优化金属表面状况,可以有效降低摩擦损耗。电耗的降低可以间接证明,该技术能够延长传动部件的使用寿命以及改善设备运行工况。经过本次测试,该水泥厂决定在其它适用设备中推广使用该技术。

2.2机械抗磨抗磨自修复技术在其它传动设备上的应用

由于机械抗磨抗磨自修复技术适用于各工业企业,主要适用的设备为各种滑动及滚动轴承、开放式齿轮传动机构、金属加工床具及设备、各种类型的压缩机、工业减速机、液压系统、风机、水泵等。只要设备具有轴承、轴瓦、齿轮等转动部件,并用润滑油或脂润滑,都可以应用机械抗磨抗磨自修复技术。

该技术在设备上的应用效果主要表现在以下三个方面:一是节能降耗,节能比例在5%以上;二是降温降噪作用,降低轴承温度2℃-10℃,降低设备噪音2-3db;三是延长设备使用寿命1.5倍以上。

3 结论

自上世纪90年代左右,该技术在乌克兰、俄罗斯成功应用以来,世界各国的科学家都开始关注并研究该技术的主要成分,即微纳米级的固体颗粒。典型的主要成分为羟基硅酸镁,该材料是目前学术界认为抗磨修复作用最好的材料。经过二十多年的发展,目前市面上出现了以氮化钛(TiN)、铜等微纳米级颗粒为主要成分的抗磨修复材料[3],但在工业领域的应用效果并不理想,推广工作举步维艰。北京可视化公司拥有的机械抗磨抗磨自修复技术,其主要成分为人工合成的羟基硅酸镁,并在工业企业有大量的成功案例,为企业创造了良好的经济效益。

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com