在线无限次“冷焊”辊压机过渡层焊丝的开发

0 前言

辊压机是用途广泛的一种高效节能的粉磨设备,尤其适用于水泥熟料的预粉磨。而且对石灰石,高炉矿渣,石灰砂岩,原煤,石膏,石英砂,铁矿石等的粉磨也很有效。辊压机的主要特点就是利用50~300MPa的高压对物料进行挤压,达到粉碎的目的。辊压机磨辊表面承受着高应力磨粒磨损,极其恶劣的工作条件,使用一段时间后必然要产生磨损。另外由于铁块等异物或者操作不当致使辊缝间距隙过小等,辊压机辊套会出现剥落或者低周疲劳剥落。

辊体材料为锻钢34CrNiMoA 或42CrMo钢,非常昂贵,绝大多数情况下不可能更换,只有在现场继续对其进行修复。因此在制造辊压机时就必须对挤压辊表面进行有效防护。而在挤压辊表面堆焊耐磨材料是目前全世界公认的最有效,最简便的方法。

高硬度的辊面耐磨层与辊体,材料的强度有比较大的差距,直接堆焊到辊体上的耐磨层易于出现大面积剥落问题。因此必须在辊面耐磨堆焊层和辊体材料之间设计堆焊不同强度级别的堆焊材料保证堆焊的可靠性。所以除了保证辊面花纹层耐磨性以外,也要保证过渡层抗疲劳剥落能力,因此辊压机过渡层堆焊材料须有良好的塑韧性。

1 辊压机辊套焊接性分析

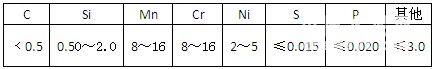

辊套材质一般为中碳合金钢,以42CrMo为例,锻造后调质处理。化学成份见表1:

表1 42CrMo的化学成份(质量分数)%

42CrMo钢强度、淬透性高,韧性好,淬火时变形小,高温时有高的蠕变强度和持久强度。用于制造要求较35CrMo钢强度更高和调质截面更大的锻件。42CrMo的综合碳当量为0.78﹪,碳当量高,淬硬倾向较强,属于较难焊材料,其成分中的Mn、Mo等元素增加了白点的敏感性,容易产生延迟裂纹。当P、S含量也较高时容易形成热裂纹。为了防止热裂纹的产生,在选用焊丝时, C、P、S含量要低点,Mn含量高点以加强脱硫。图1 为42CrMo调质后的显微组织金相图片,调质后的组织为保持马氏体位向的回火索氏体。

图 1 42CrMo调质后显微组织

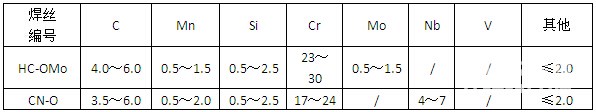

我公司(北京奥邦焊业公司)的HC-O系列焊丝为Fe-Cr-C系高铬铸铁型药芯焊丝,其特点自保护型微渣或无渣型,不添加任何造渣剂,是中国明弧堆焊的先行者,市场占有率高,得到业界一致认可。图2 所示其堆焊后的显微组织是由马氏体+少量的奥氏体+大量的碳化物组成。其合金耐磨性高温达到350℃以上,仍能保持良好的硬度和耐磨性。耐磨工作层堆焊后硬度高达HRC60以上,且有大量龟裂纹。具体焊丝编号及成分如表2所示。

表2焊丝编号及化学成份(质量分数)%

图2 HC-OMO堆焊金属显微组织照片

如果直接在母材上堆焊耐磨药芯焊丝,由于耐磨层熔敷金属与母材金属熔化温度相差很大,熔化不同步,熔点低的金属过早熔化而发生流淌或者与高熔点金属产生未熔合。此外,熔点高的金属凝固和收缩早,会使尚处于部分凝固和薄弱状态的低熔点金属产生应力,可能导致裂纹。

另外两种组织线膨胀系数差异较大,由于彼此间冷却收缩不一致,会引起较大的堆焊内应力,严重时能导致堆焊裂纹。在高温运行时,将产生热应力。这种热应力是无法消除的(焊后热处理可以消除焊接残余应力,但热应力是在使用过程中产生的)。

3 隔离堆焊过渡层焊丝研发

根据上述工况,该种工况已经不在属于异种钢的焊接,如F(铁素体),M(马氏体),A(奥氏体)之间的异种钢焊接。此工况应为中碳合金钢与抗磨高铬白口铸铁的焊接。研发的专用过渡层材料须具有高韧止裂性能,堆焊后的金属具有极好的抗裂性能和抗冲击韧性。要能够有效阻止辊面的焊接裂纹和疲劳裂纹向辊体延伸、发展,有效保护辊体不受损坏。

隔离堆焊的方法用于中碳合金钢和耐磨堆焊层之间,选用线膨胀系数介乎两种金属之间的金属做过渡层的填充金属进行堆焊,以减少线膨胀系数差异所造成的热应力。解决上述问题也需考虑成本问题。与化工,锅炉压力容器行业的不同之处在于,隔离层厚度大,如果选用常规的奥氏体不锈钢(18-8)焊材来堆焊隔离层,成本将非常高。且需要考虑与耐磨堆焊层熔合区的韧塑性。该层有碳“迁移”现象。有增碳和脱碳过渡区域,该区域由于硬度突变,会造成有害影响,因此易于在此区域造成疲劳破坏。

但由于镍资源的稀少以及其价格近来涨幅巨大,因而就需要通过其它元素代替镍,来降低成本。锰对于奥氏体的作用与镍相似,可以采取锰代镍制取低成本奥氏体不锈钢钢焊材。

奥氏体形成能力=Ni%+30C%+30N%+0.5Mn%+0.25Cu%————(3-1)

从这个镍等式可以看出:碳是一种较强的奥氏体形成元素,其形成奥氏体的能力是镍的30倍,但是它不能被添加到耐腐蚀的不锈钢中,因为在焊接后它会造成敏化腐蚀和随后的晶间腐蚀问题。且本工况中,耐磨药芯焊丝堆焊后的碳含量大于4%。如果添加碳含量过高,焊缝硬脆性增大,不利于韧性。

为了克服铬镍不锈钢的晶间腐蚀,如18-8,一般将钢的含碳量降至0.03%以下,或者加入比铬和碳亲和力更大的元素(钛或铌),使之不形成碳化铬。在本文工况下,高硬度与耐磨性成为主要要求,所以增加钢的含碳量来满足硬度与耐磨性的要求。

从式1-1看出,锰,镍两者均为奥氏体形成元素,即均能与铁形成无限互溶固溶体-奥氏体。但锰的作用不在于形成奥氏体,而是在于它降低钢的临界淬火速度,在冷却时增加奥氏体的稳定性,抑制奥氏体的分解,使高温下形成的奥氏体得以保持到常温。在提高钢的耐腐蚀性能方面,锰的作用不大。因此在本文工况不需要耐腐蚀的工况下,为获得单相奥氏体组织,用Mn代替Ni是完全可行的,同时Mn元素有着比Ni元素更大的固溶强化效应,可使钢的性能得到改善。此外,所形成的MnS可以替代FeS,可防止产生热裂纹从而利于焊接。锰还可以抵消一些有害元素的不利影响,而且还是一种降低结晶裂纹敏感性的元素。

氮元素形成奥氏体的能力也是镍的30倍,但是它是气体,想要不造成多孔性的问题,只能在添加数量有限的氮。从镍等式中可以看出,添加锰对于形成奥氏体并不非常有效。但添加锰可以使更多的氮溶解到不锈钢中,而氮正是一种非常强的奥氏体形成元素。含0.25%的氮,形成奥氏体的能力相当于7.5%的镍。但锰的含量不宜太高,否则易使凝固时和高温使用过程中组织粗大,增加材料的脆性。所以不能加入太多的锰和氮。

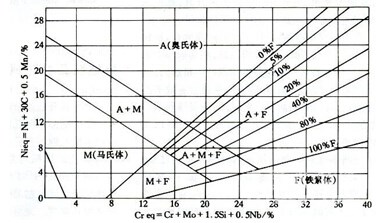

在无镍或少镍情况下,为了形成100%的奥氏体结构,结合舍弗勒组织图,可以减少铬的加入量。这尽管导致了抗腐蚀能力的下降。但在只有在冲击、磨损,无腐蚀或轻微腐蚀的工况条件下是可行的。在已经降低铬含量情况下,由于碳含量高,为防止生成碳化铬,可以加入一定量的强碳化物元素,如铌和钛。

图3 舍弗勒组织图

奥氏体形成元素的镍当量计算公式:

Nieq=Ni+30(C+N)+0.5Mn————————(3-2)

铁素体形成元素的铬当量计算公式:

Creq=Cr+Mo+1.5Si+0.5Nb————————(3-3)

在200系列的不锈钢中,正是用足够的锰和氮来代替镍形成100%的奥氏体结构,镍的含量越低,所需要加入的锰和氮数量就越高。例如在201型不锈钢中,只含有4.5%的镍,同时含有0.25%的氮。由镍等式可知这些氮在形成奥氏体的能力上相当于7.5%的镍,所以同样可以形成100%奥氏体结构。这也是200系列不锈钢的形成原理。

按上述思路进行配方实验,我公司成功开发出AP307专用隔离堆焊药芯焊丝。堆焊后硬度180~220HB。表3 为堆焊后化学成分。图4所示焊后组织为奥氏体枝晶组织。具有耐腐蚀,耐冲击及耐高压应力性能的焊接金属合金。

表3 AP307化学成分

图4 AP307堆焊后组织奥氏体枝晶

4 结论

在满足辊套过渡层性能要求下,成本比18-8铬镍奥氏体不锈钢降低了45%。既节约了宝贵的镍资源,又降低了成本。AP307药芯焊丝不仅适用于辊压机辊套新制和修复,也适用于铸钢立磨辊套的新制和修复。也可堆焊受高冲击力或旋转载荷的工件。适于硬面堆焊的过渡层焊接,以及锰钢耐磨件的修复焊接。

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com