“高频振动成型、垂直翻转、一体脱模管井生产工艺及装备”简要介绍

一、简述

检查井是地下管道中的重要组成部分,对整条地下管线的功能发挥、维护保养、环境保护以及城市居民的生活质量保障起着重要作用。按铺设的地下管线功能不同,检查井可用在排水、排污、自来水、煤气、热力、电力、电信等管路系统中,应用非常广泛。

按材质及施工情况,我国现大多采用粘土砖砌井、砌块组合井、塑料井、混凝土现浇检查井等。

在工程使用过程中,它们的主要缺陷为:

粘土砖砌井:由于粘土砖的使用造成大量农田流失,国家明文禁止;粘土砖强度低、整体检查井的耐久性及抗压性能差,易下沉,引起路面凹陷;砌筑工法难以解决渗漏问题,普遍引起土地二次污染。现场施工作业时间和养护时间长、劳动强度大。

砌块组合井:砌块及砖的强度提高,其它缺点与粘土砖砌井相似;为解决砌筑工法的渗漏,新的砌块组合间现场加注细石混凝土或砂浆,但由于界面收缩,还是造成砌筑处的渗漏。

塑料井:虽然有轻质、施工作业时间短等优点,但抗压性能差、与混凝土管道连接困难;产品造价高。

混凝土现浇检查井:施工周期长、现浇质量不易控制、综合成本高。

而与上述不同的工厂预制装配式混凝土检查井由于厂内规模生产,产品质量易控制、现场安装时间短(一般安装一套高度6m左右的井耗时2小时以内,约为砖砌井1/5用时)且不受现场天气及施工条件影响,混凝土及整体检查井的抗压强度高、耐久性好、抗渗达标,综合成本最低。体现出极大的优势。

为配合环境治理,近年来各省市政府部门相继出台政策法规,禁用粘土砖砌井,推广新型检查井产品及施工方法;加之由“苏州混凝土水泥制品研究院”负责制定的“预制装配式钢筋混凝土检查井”行业标准(JC/T 2241-2014 )于2015-4-1起正式实施。工厂预制装配式混凝土检查井在我国将得到前所未有的重视及普遍应用。

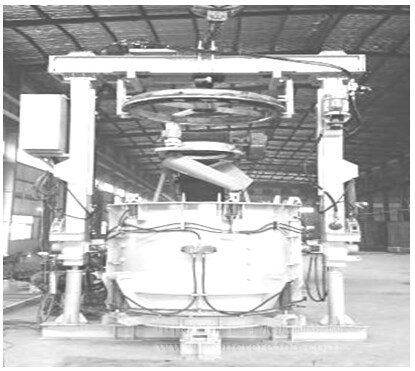

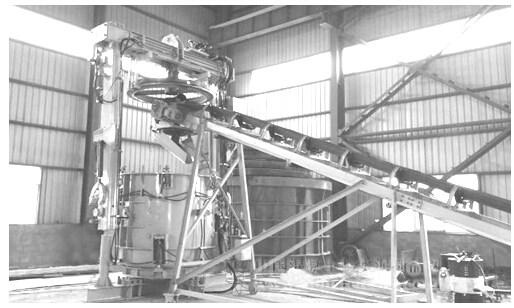

工厂预制混凝土检查井的成型方式主要为浇注及振动成型工艺,为克服现有成型方法的主要缺陷,由“苏州科星混凝土水泥制品装备公司”研制开发的“高频振动成型、垂直翻转一体脱模管井生产工艺及装备”(生产工艺方法及装备专利)中试成功,投入使用情况良好(图1)。

图1

二、现有工厂预制装配式混凝土检查井的生产工艺方法分析

1.浇注成型或加辅助振动的浇注成型工艺

浇注成型工艺的优点为成型工艺简单、产品形状规格大小可按模具任意成型、小批量生产灵活、产品外观光滑。但相对立即脱模的高频振动成型工艺方式,缺点为规模生产时模具投入大、产能小、工人劳动强度大,原辅材料、人工及其它生产成本高。

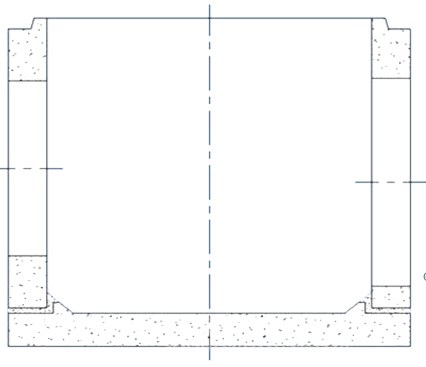

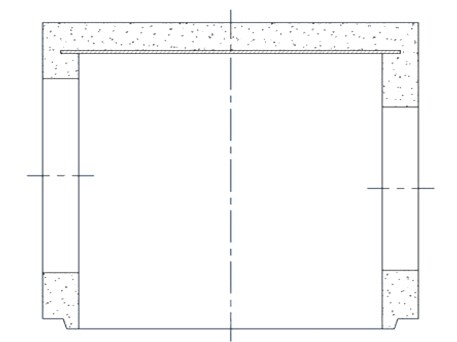

混凝土检查井型号规格繁多,同时每套检查井由不同的部件组成。以输水检查井为例,一套完整的预制装配式混凝土检查井由井室(检查井主体,接排水管的受水部分)、井室顶板(井室与井筒间的过渡及收口)、井筒(控制检查井高度及竖向通道,一般不过水)、收口板或收口圈(检查井与井盖间收口)、调节圈(微调检查井高度)等组成(图2)。《预制混凝土检查井》行业标准(JC/T2241-2014)中光井室平面尺寸规格品种就有21种之多,每种规格品种配上2-3种高度,设计部门有50多种井室的选择余地。

图2

浇注成型采用塑性混凝土,一般检查井井室成型多为带底一体、2-4个接管开孔,达到脱模强度的养护时间较普通排水管更长,采用蒸汽养护约5-6小时,如果每班生产15--20个单规格井室(按立即脱模成型每班生产量),相比振动成型立即脱模(自然养护)模具用量为,(9-13套模具):(1套模具+15-20个底托)。浇注成型工艺的模具费用是一笔巨大的支出,此情况较排水管生产悬辊工艺同芯模振动工艺所用模具数量及总体费用相比更严重。

由于浇注成型工艺生产成本高、达标产能模具用量及费用巨大等原因,一般不用该工艺方式生产常规的批量预制

混凝土检查井。

2.离心或悬辊成型工艺

排水管生产企业利用原有模具,成型检查井的井筒部分,是一种经济有效的方法。但井室采用二次成型拼装会影响产品质量,井室带孔,离心或悬辊成型时转速不到位或跳模,成品不密实且易发安全事故;如筒身与底板间灌入细石混凝土或砂浆,则由于二者界面收缩不一,产生裂缝;(图3)如筒身与底板间采用胶圈、柔性企口,加以筒、底间预埋张紧连接,产品成本增加。(图4)

图3

图4

3.芯模振动成型工艺

芯模振动成型工艺采用干法生产,芯模高频整体振动使混凝土液化密实,同时使水泥有一定的活化以提高混凝土强度,混凝土密实度很高,可以立即脱模,大量减少了成型模具数量及总体费用,与湿法工艺相比,可减少原材料的成本和降低人工费用等。

介绍一种典型的芯模振动生产检查井井室工艺步骤:1.模具在坑内就位;2.内外模间放置排水管孔预埋件、内模顶部放置混凝土托板;3.混凝土布料、振动成型;4. 混凝土超过托板并达到井室底厚度时,碾压;5.放置井室底板并与内模顶部的托板及外模连接;6.成品及外模(含底板及混凝土托板)提出工作坑;7.吊入养护位置,下置养护支撑,脱外模及井室底板;8.养护;9.翻转并脱去混凝土托板及排水管孔预埋件;10.补井室底板与混凝土托板间工作孔;11.至成品堆场。

工艺如图所示:

[Page]

芯模振动生产检查井井室的工艺缺陷:1. 由于芯模振动成型原理方式为激振力横向传递、沿法线方向激振力衰减,在生产井室时底部朝上,井室底部成型须辅以较大的碾压力,井室底部密实度不够;2.养护时井室底部朝上,整体重心偏上,结构不稳,养护支撑高度不易控制,会造成井室底部顶起或轻微坍塌,产生底部裂纹;一般大口径的带底整体井室不用此工艺成型;3.为达到立即脱模养护,工艺步骤过多,养护支撑、混凝土托板等模具组件用量也较多;4.养护后的补孔(井室底板与混凝土托板间工作孔)费工费料(一般用掺入树脂的水泥净浆调配)。

为克服养护时井室底部朝上、整体重心偏上、结构不稳的问题,“科星装备”曾开发了专用的翻转设备,脱离工作坑后立即1800翻转,使井室底部在下,然后脱去外模。但使用过程并不理想,原因是翻转时管道内壁没有支撑,及易造成管壁坍塌,特别是中大口径井室及方形井室。

为减少养护支撑、混凝土托板等模具组件用量过多的问题,国外早期的方法是在内模顶上放置一块塑胶或与混凝土连接性能稍好点的石棉板,使成型后利用井室部分壁厚支撑此板及板上的井室底部混凝土重量,使之不塌陷。但此方法会一定程度破坏井室整体结构,板材与混凝土间人为建立诱导缝;配合此脱模养护方法,需井室壁厚尺寸加大,混凝土密实度需充分保证以防止下沉。(图5)

图5

跟据上述情况,芯模振动成型工艺适合生产圆形中小口径井室和各规格井筒,具有生产效率高、产品质量好以及干法生产的其它优势。

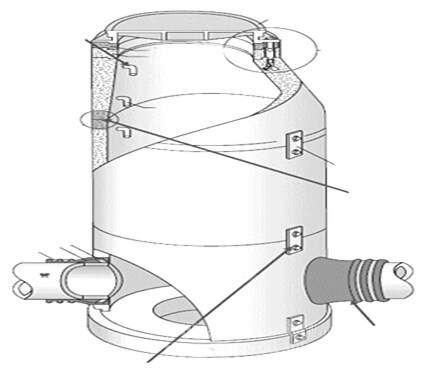

三、高频振动成型、垂直翻转、一体脱模管井成型工艺及装备

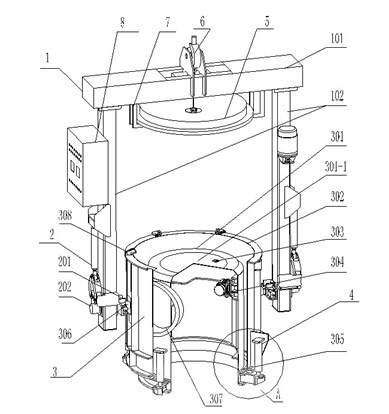

为克服以上几种管井成型工艺的缺点,一种“高频振动成型、垂直翻转、内外一体立即脱模的管井生产工艺”由“苏州科星混凝土装备公司”提出设想,并研发了相应的工艺装备(图6、图7),对此生产工艺及装备进行了中试验证,生产的连底¢1000-2000检查井井室及¢1000-1500检查井井筒混凝土密实度好、生产效率高、工艺方法简捷、装备造价低、生产适应性强(可成型¢1000-2000范围内的检查井井室、井筒、排水管)

图6

图7

成型工艺特点: 1.采用高频振动方式使注入模具内的混凝土密实成型,并能实现立即脱模;2.振动成型时混凝土制品底朝上、口朝下,有效克服了干硬性混凝土流动度差的问题;3.成型后连模带井室制品180°翻转,然后脱模,制品养护时结构稳定,产品质量好;4.内外一体脱模,可防止翻转时的混凝土垮塌和单独外模脱模时偏置引起的打口。

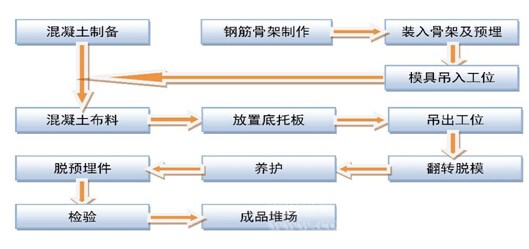

工艺步骤:1.成型模具内放置排水管孔预埋件;2. 吊至模具在工作坑内或地面就位;3. 混凝土布料、高频振动成型;4. 混凝土达到井室底厚度时,放置井室底板并与模具连接;5. 成品及模具提起180°翻转;6. 脱模;7.养护;8. 脱去排水管孔预埋件;9. 至成品堆场。

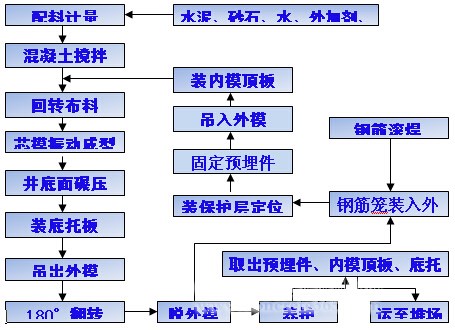

工艺流程图:

装备特点:整套设备由混凝土布料机;可180°翻转吊运机构、工作液压站、电控变频组合;结构支撑架;内置振动单元的一体模具等组成。

为保证混凝土成品的振动密实,模具内置振动单元间的相位、激振力随混凝土布料情况可调,有效避免相互干扰,激振频率(以转速指标体现)达6000转/分;

为保证井室底部的混凝土密实,设置顶端辅助高频振动单元。

设备完全达到工艺设想要求,主机设备造价约为芯模振动主机的1/3左右。成品见图8

该设备可应用于其它市政混凝土构件的生产,增加高频振动单元及碾压装置后,可扩展生产3000口径排水管,达到一机多用的功效。

图8

四、结语

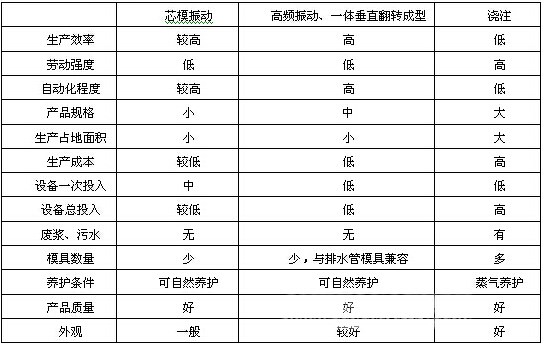

总结常用的预制混凝土检查井生产成型工艺方法,主要指标:

“高频振动成型、垂直翻转一体脱模管井生产工艺及装备”的开发成功,提供了一种混凝土检查井的高效生产方式,并由于能兼做管道及其它市政构件,设备造价相对低廉,性价比高,固定移动均可。通过不断的完善,将成为混凝土构件的有效成型方式之一,对专业生产预制混凝土检查井新增项目,以及小型排水管企业为提高自动化程度、扩大产能的改造,管、井兼容生产是一种经济高效的选择。

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com