蓝奥1号TUS新型双分级高效选粉机在联合粉磨系统节能技术改造中的应用

0引言

除分别粉磨工艺系统及水泥配制工艺系统外,据不完全统计,国内现有水泥粉磨工艺系统有30种左右[1].;各闭路水泥粉磨系统均配置了不同形式、不同种类、不同规格的成品选粉机,但应用机型仍以O-sepa水平涡流选粉机居多。相对空气选粉机而言,其分级机理始终贯穿"分散、分级、收集"三大技术环节,其中"均匀分散是前提、高效分级是关键、有效收集是保证",环环相扣、互为补充。

O-sepa笼式选粉机作为第三代选粉机的代表,已问世近四十年时间;通过长期在实际生产中的应用,已暴露出一些分级性能方面的缺陷;尤其是我国水泥标准、胶砂强度检验方法与世界接轨后,成品水泥的细度控制比老标准更细,并在通用硅酸盐水泥标准中引入了成品R45μm筛余控制方法及与之对应的筛余指标;以R45μm筛余测试O-sepa选粉机的选粉效率一般只有40%-50%左右,而选粉效率能够达到60%或以上的却很少,导致一部分水泥成品未能及时分选出来,形成回料参与磨内循环,产生"过粉磨"现象将不可避免,系统循环负荷不断增大,不易调控操作,最终造成粉磨系统产能发挥较差、电耗上升、成本提高。

本文基于O-sepa选粉机在闭路水泥粉磨系统应用的不足,介绍蓝奥1 号TUS新型双分级高效选粉机在辊压机双闭路联合粉磨系统增产、节电改造中的应用,探讨TUS新型双分级高效选粉机的技术优势。

1闭路水泥粉磨系统选粉机现状及存在问题

1.1 O-sepa选粉机选粉效率低的主要原因

现阶段辊压机联合粉磨工艺系统所占水泥粉磨工艺中的比例较大;实际应用中的O-sepa选粉机选粉效率低的主要原因有:

(1)撒料盘边缘撒料不均,导致物料在选粉室内分散不均匀。

(2)水平涡壳通过两个风管切向进风,由于一次风管与二次风管截面积不同,导致涡壳内风速不均匀,无法为物料的有效分级创造必要条件;尤其是水泥物料水份较大,在选粉机蜗壳堆积时或导风叶片磨损后,选粉机内部不能够形成均匀稳定的空气力场时,其分级效果就更差。

(3)下部锥体进入的三次风管太小,风速较低,不足以完成清洗进入下锥体的物料,从某种意义上说,三次风基本上形同虚设。

(4)实际上只对物料进行了一次分选,选净度不高。

综上所述,由于选粉机自身选粉效率低,使一定比例的水泥成品,也随着粗粉一起由选粉机下部锥体返回磨机进行重复研磨,造成磨内"过粉磨"现象严重,导致循环负荷过高,难以建立粉磨平衡而严重制约了整个粉磨系统产量的发挥。

1.2循环负荷K与选粉效率η的关系

(1)循环负荷K:选粉机回料量(即粗粉)与成品量的比值。可用下述公式求得:

K=(A-C)/(B-A)×100% (1)

式中:

K-循环负荷,%;

A-出磨物料(即入选粉机物料)细度筛余,%;

B-回料(选粉机返回磨机粗粉)细度筛余,%;

C-产品(选粉机细粉--入库成品)细度筛余,%;

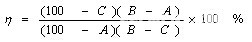

(2)选粉效率η:进入成品中某一规定粒级与选粉机入料中该粒级的重量百分数,可用下式求得:

(2)

(2)

式中: -选粉效率,%;

A,B,C符号含义同前

当磨内粉磨效率低,出磨细度偏粗,合格成品量少,则循环负荷越高,选粉效率越低,回料量越多;反之,则选粉效率高,循环负荷低。相对双闭路联合粉磨系统而言,物料经挤压分级后的入磨粒径缩小、易磨性已显著改善,出磨物料中的成品比例相对较多,循环负荷一般在50%--120%范围内,大多数应用在70%--110%,上限应以不超过150%为宜。在此区间内,随着循环负荷增大,系统产量增加。当然,产量提高幅度与系统配置及所用选粉机规格与选粉效率、操作人员水平密切相关。[3]

2蓝奥1 号 TUS新型双分级高效选粉机应用案例

本文选择3个公司的粉磨系统主机设备配置以及改造前、后选粉机的选粉效率变化情况进行分析。

2.1改造前的情况

改造前,3个公司的粉磨系统主机设备配置分别见表1、表2、表3。

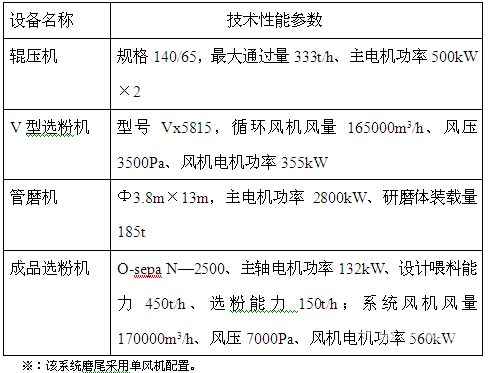

表1 漳县祁连山公司水泥粉磨系统主机设备配置与性能参数※

表2 东方希望公司粉磨系统主机设备配置与性能参数※

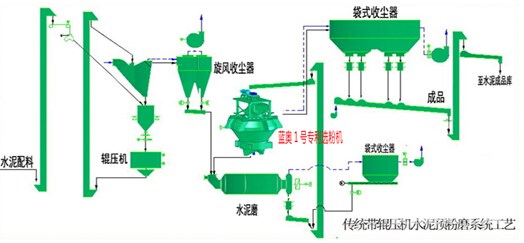

漳县祁连山公司与东方希望公司双闭路联合粉磨工艺流程见图1:

图1 双闭路联合粉磨工艺流程

表3 达州利森公司粉磨系统主机设备配置与性能参数※

2.2 利用TUS新型双分级高效选粉机实施改造的效果

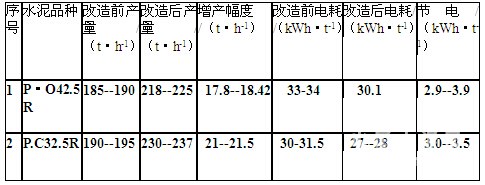

(1)漳县祁连山水泥公司采用蓝奥1号TUS4000新型双分级高效选粉机取代(更换)O-sepa N-4000选粉机改造后效果见表4、表5:

表4 粉磨系统改造前、后技术指标对比

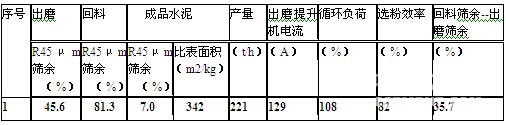

表5 循环负荷与选粉效率测试数据

表5中水泥品种为P·O42.5R;改造前、后,成品水泥标准稠度需水量仍为26.5%,基本无变化。改造过程中,后续选粉机主轴电机、系统风机及输送设备沿用原系统配置,全系统未增加装机功率。

改造前,R45μm筛余循环负荷为188%~276%、对应的选粉效率为56%~41%;

改造后,R45μm筛余循环负荷为91%~109%、对应的选粉效率为86%~79%,选粉效率平均达82.7%;

由表4分析估算:改造后,按年产120万吨水泥,吨水泥节电3.0kWh,年节电360万kWh,以平均电价0.60元/ kWh计,年节电效益216万元;按平均增产40t/h,年按6000h运行(运转率68.5%)则增产水泥24万吨,水泥增产部分按平均利润20元/t计算,年增产的24万吨水泥可增效益480万元,与节电效益合并,共计增效696万元/年。

[Page]

(2)东方希望集团水泥粉磨系统采用TUS4000新型双分级高效选粉机取代(更换)O-sepa N-4000选粉机改造后效果见表6。

表6 粉磨系统改造前、后技术指标对比

表6中水泥品种为P·O42.5R;改造前、后,水泥标准稠度需水量仍为26.8%,基本无变化。改造过程中,后续选粉机主轴电机、系统风机及输送设备仍沿用原系统配置,全系统未增加装机功率。

改造前,R45μm筛余循环负荷为189%~299%、对应的选粉效率为55%~40%;

改造后,R45μm筛余循环负荷为88%~116%、对应的选粉效率为90%~81%,选粉效率平均达83.25%(技术经济分析略)。

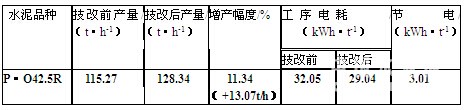

(3)达州利森公司水泥粉磨系统采用TUS2500新型双分级高效选粉机取代(更换)O-sepa N-2500选粉机改造后效果见表7。

表7 粉磨系统改造前、后技术指标对比

表7中水泥品种为P·O42.5R;改造前、后,水泥标准稠度需水量27.5%,基本无变化。改造过程中,后续选粉机主轴电机、系统风机及输送设备仍沿用原系统配置,全系统未增加装机功率。

改造前,R45μm筛余循环负荷为186%~282%、对应的选粉效率为54%~39%;

改造后,R45μm筛余循环负荷为88%~106%、对应的选粉效率为86%~83%,选粉效率平均达83.88%;(技术经济分析略)。

3、蓝奥1 号TUS新型双分级高效选粉机技术性能及特点

上述三家公司采用TUS新型双分级高效选粉机后,收效显著。笔者认为,这是TUS新型双分级高效选粉机技术性能及特点所决定的。

3.1TUS新型双分级高效选粉机的结构

绵阳蓝奥重型机械制造有限公司针对O-sepa选粉机选粉效率低、回料中存在大量成品、循环负荷高等不良状况,研制开发出具有独立知识产权的TUS新型双分级高效选粉机("一种新型双分级高效选粉机",专利号ZL201420196523. 3),R45μm选粉效率达到80%甚至85%以上。TUS新型双分级高效选粉机基本结构见图1。

图1 TUS高效选粉机分级原理

3.2 TUS新型双分级高效选粉机分级特点

(1)真正实现了"均匀分散、高效分级、有效收集"。

(2)采用二次分级原理对物料进行两次分选,使出磨物料中所含成品被分选得更干净、更彻底。

(3)通过磨尾提升机输送的出磨物料通过四个对称的进料口均匀进入选粉机内部,撒料盘上的物料撞击到挡料板后向边缘均匀分散,继而进入转子与导风叶片形成的水平涡流选粉区,物料在自身重力与水平涡流空气力场作用下,被第一次分选:细粉通过转子叶片进入转子内部,再由出风口进入成品布袋收尘器;粗料被离心力甩出笼型转子以外,和一部份未选出的细粉(45?m以下成品颗粒),因重力沉降作用一起进入下部选粉室内的分料装置、撒料装置及下部转子,对这些物料再次进行均匀分散与分级,即物料在下部选粉室内经过第二次分选:成品则随上升气流(负压)进入上部选粉室内,与第一次分选后的成品同时被收集;粗料经回料装置返回磨机继续研磨。经过上述两次分选的全过程,使进入该选粉机的物料选净度及选粉效率得到大幅度提高。

3.3 蓝奥1 号TUS新型双分级高效选粉机选粉效果

TUS新型双分级高效选粉机与传统O-sepa选粉机回磨粗粉对比可以看出:O-sepa选粉机回磨粗粉选净度低,R45μm筛余51%,仍有大部分成品随之回到磨内导致"过粉磨"现象产生。两种选粉机回磨粗粉现场对比照片见图2 。

图2 O-sepa选粉机与TUS选粉机回料对比

由图2两种选粉机回磨粗粉对比可知:应用蓝奥1 号TUS新型双分级高效选粉机的粉磨系统对出磨物料中成品选净度高(在成品水泥细度不变的前提下,经选粉机分选后的回磨物料越粗,即筛余值越大,则其中所含成品量就越少,说明选粉机的选粉效率越高),回磨物料呈现"粗砂状"(右图),成品含量已很少,R45μm筛余达到82%甚至以上(按照一般经验,选粉机回磨物料筛余值可以大致看作是该选粉机的选粉效率),实现了"能选早选、分选彻底",有效消除管磨机段的"过粉磨",提高了管磨机粉磨效率;从而显著增加系统产量,降低粉磨电耗。

以上案例中,只是对成品选粉机进行改造已取得明显的技术经济效果,若同时对辊压机+分级设备+管磨机实施针对性改进,则系统增产、节电综合效果将更为显著。

4结束语

总结蓝奥1 号TUS新型双分级高效选粉机在水泥粉磨系统改造的实践,笔者认为可以归纳如下:

(1)生产实践证明:"分段粉磨"的能耗明显低于一段粉磨;相对于联合粉磨系统而言,应始终贯穿"磨前处理是关键、磨内磨细是根本、磨后选粉是保证"的技术宗旨。三段之间相互关联、互为衔接与补充,系统中的每一个接口都非常重要,绝不能忽视。

(2)应以粉磨工序能耗指标及稳定性评价粉磨系统优劣(其中包括所用选粉机的选粉效率)。

(3)应以水泥工作性能指标及稳定性评价水泥实物质量(面对混凝土行业用户需求)。

(4)应以系统高效运转率评价粉磨系统稳定性(设备配置)。

(5)相对空气选粉机而言,其分级机理始终围绕"分散、分级、收集"三大关键技术环节;其中"均匀分散是前提、高效分级是关键、有效收集是保证",环环相扣、缺一不可。

(6)在预粉磨段与管磨机段理顺后,需要有好的成品选粉机作为系统增产节电的保证;正确选择、应用高效选粉机是闭路粉磨系统挖掘生产潜能、实现系统节能降耗最重要、最有效技术手段之一。

(7) 应用专利技术研制开发的蓝奥1 号TUS新型双分级高效选粉机采用二次分级原理对物料进行两次分选,使出磨被选物料中的成品分选得更干净、更彻底,有效消除管磨机段"过粉磨" 现象,提高管磨机粉磨效率。

(8) TUS新型双分级高效选粉机R45μm选粉效率达到80%甚至85%以上,且水泥成品粒径分布合理,在水泥粉磨系统节电改造过程中具有良好的应用效果。水泥粉磨系统节能空间巨大,在水泥进入微利时代的今天,采用技术成熟的高效分级设备进行改造,降低制造成本意义重大、迫在眉睫。

(9)本文中的案例,只是对成品选粉机进行改造已取得明显的技术经济效果,若同时对辊压机+分级设备+管磨机实施针对性改进,提高出磨物料中成品率,为该高效选粉机有效分选创造更好的先决条件,则系统增产、节电效果将更为显著。

编辑:武文博

监督:0571-85871667

投稿:news@ccement.com