硅莫砖的技术性能及其在水泥回转窑的应用

0 引 言

硅莫砖,有“耐磨砖”的谐音,20世纪90年代初试制成功,曾叫HMS高耐磨砖,耐磨系数高于磷酸盐结合高铝砖五倍以上[1]。就其物相成分来讲应该为碳化硅—莫来石制品,简称硅莫砖。这个称谓大多在建材行业流行,其他行业一般称为高铝碳化硅砖、三氧化二铝—碳化硅砖。

近年来,硅莫砖在水泥回转窑的应用得到快速发展,特别是新型干法窑的出现和大型化,窑的转速、窑内热应力强度大幅度提高,对耐火材料的材质、理化性能提出了新的更高要求。因此水泥回转窑除烧成带在其所挂窑皮的保护下尚在使用镁铬砖外,次烧成带、过渡带、冷却带在改用硅莫砖后,效果明显好于镁铬砖。

目前国内江苏、山西、山东、浙江等省有数十家耐火材料企业生产这种产品。由于这种产品原料来源方便,工艺要求不严,各企业实际产能很大,只要能生产粘土砖或高铝砖就能生产硅莫砖。产品供大于求,市场竞争激烈。硅莫砖具有耐高温、抗侵蚀、抗磨损特性,不过由于各企业的技术水平差异,产品质量也不同。如何生产质量高的硅莫砖,提高水泥窑用耐火材料的使用寿命,本文作些探讨,供硅莫砖的生产和使用参考。

1 硅莫砖工艺技术的发展

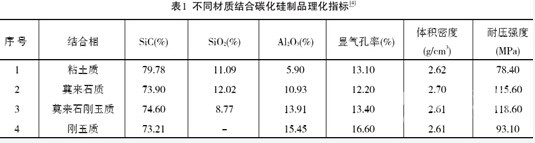

早在1891年美国人艾奇逊发明合成碳化硅,1903年碳化硅砖试制成功,距今己经一百多年了。众所周知,碳化硅耐火度高,在还原气氛中到2 600 ℃一直是稳定的;硬度大(莫氏硬度9~9.5),仅次于金刚石;热导率高(至500 ℃时达64.4 W/m·K,到875 ℃时达41.4 W/m·K),热膨胀系数比较小(5.0×10-6/c)。碳化硅为共价健结合。不存在通常所说的烧结性,而靠化学反应生成新相达到烧结,即反应烧结。因此碳化硅制品按结合相不同分为粘土结合、莫来石结合、二氧化硅结合、Si2N2O结合、Si3N4结合、Sia/on结合等碳化硅制品。其性能指标见文献[2],莫来石及刚玉莫来石结合的制品强度高,见表1。碳化硅系人工合成,其制品成本高,特别是氮化硅、赛隆、重结晶结合等制品,生产技术复杂,设备要求高。并且碳化硅制品的热导率高(15~17 W/m·K),并非是水泥窑的理想耐火材料。我国试用过,没有推广[3]。

20世纪80年代末期,国际上开始研究二元系乃至三元系中氧化物与非氧化物的复相耐火材料,在著名耐火材料专家钟香崇院士的领导下,我国也进行了复相耐火材料的研究工作,作为非氧化物,人们熟知的SiC得到格外关注,于是SiC刚玉制品、SiC锆英石制品、SiC莫来石制品等先后研制成功。这些复相耐火材料的特点是常温和高温强度比单一氧化物材料高,抗氧化性能比单一SiC好,而这些复相材料的氧化属于保护性氧化,材料表层的SiC氧化为SiO2,在材料表面逐渐形成保护层,阻碍了氧化向制品内部进一步渗透。这些复相制品烧成温度较单一氧化物制品低,而制品强度却高。在我国研究比较多的是纯刚玉SiC制品,其次是刚玉莫来石制品,刚玉硬度大(莫氏硬度为9.0~9.2),耐磨性好,但结合度不如莫来石刚玉制品。含SiC复相材料的强度指标取决于结合相,也可以说是制品烧成时的二次莫来石化程度。纯刚玉SiC制品,靠SiC氧化产生的SiO2与基质中的Al2O3反应形成莫来石结合,根据参考文献[5]介绍,SiC加入量10%~15%综合指标较好,SiC过量,不利于成型,坯体性能下降。而且还要尽量保护SiC不被氧化,发挥SiC在制品中的作用,提高制品热震稳定性、耐磨性等指标。因此纯刚玉SiC制品靠SiC氧化而形成的二次莫来石有限,烧成温度也高,要靠添加金属Si、Al粉等添加物来实现二次莫来石化。纯刚玉及添加物售价高,制品的成本与使用寿命不成正比。我国天然高铝矾土得天独厚,而且属于水铝石—高岭石型,用高铝矾土熟料与SiC生产复相耐火材料,自然受到关注,在20世纪90年代初期就有人生产这种制品,在冶金、电力系统广泛应用。其实水泥行业的硅莫砖与冶金行业的高铝SiC砖没有多大差别,也是用高铝熟料与SiC配料制取的制品,并非用纯莫来石、SiC生产。众所周知,我国的特等和一等高铝熟料主要由刚玉莫来石及少量玻璃相组成,它构成硅莫砖的骨架,基质由SiC、

Al2O3、SiO2质材料构成。二次莫来石化效应是由碳化硅氧化产生的SiO2与Al2O3反应产生。烧成过程发生下列反应:

SiC+O2 = SiO+CO

2SiO+O2=2SiO2

2CO+O2=2CO2

反应得到的SiO2,一部分沉积在颗粒表面形成保护膜,防止其进一步氧化,另一部分填充和封闭气孔,使结构致密。如果SiC大量氧化,将使砖氧化层加厚,内部结构变得疏松。为了防止SiC氧化,加入金属Si、Al粉等防氧化剂。Si粉氧化后生成SiO2,即Si+O2=SiO2,2SiO2+3Al2O3=3Al2O3·2SiO2

(莫来石)。随着Si加入量的增加,氧化层厚度减薄。可是加入量超过2%时,制品气孔率上升,耐压强度下降,这是由于过量SiO2造成二次莫来石化效应过大,伴随体积膨胀过大,使结构疏松[6]。添加金属Al粉,以金属Al粉、Al2O3和SiC混合粉,共磨混合,在制品烧成过程中,Al 在1 000 ℃时氧化为Al2O3,SiC在1250 ℃时氧化为SiO2,Al2O3和SiO2在1 400 ℃时开始反应形成莫来石[7]。单独加入金属Si或Al,制品表面氧化层均较厚,一般大于5 mm。二者同时加入,表面氧化层厚度小于1 mm,一般在0.3 mm以下。因为Al·Si的低共熔点温度低(577 ℃),在较低的温度下产生液相,有利于物质扩散,降低反应生成温度及增加生成量,提高制品强度,金属Al粉还可以把Si粉和SiC粉表面的SiO2还原成Si,增强Si粉的反应活性。使其与Al2O3反应生成莫来石,阻止SiC氧化。

防止SiC氧化,也可以将高铝粉、SiC粉结合粘土或硅质料共同磨细,使其高度均匀分散,并与高铝颗粒均匀接触。在SiC氧化生成SiO2与Al2O3反应生成莫来石的同时,共磨粉里粘土或硅质料中过量的SiO2与Al2O3反应生成莫来石,在SiC晶粒表面产生莫来石化效应,伴随体积膨胀制品致密。而原料中TiO2、Fe2O3与过量SiO2共熔产生液相填充气孔和封闭气孔,防止空气进入,阻止SiC氧化。制品表面氧化层小于0.3 mm。

制砖原料颗粒堆积密度也很重要。颗粒堆积紧密,气孔少且小,渗入的气体少,也能减轻氧化,

同时能得到结构致密、强度高的制品。

原料的Fe2O3含量和破粉碎带入的机械Fe也是影响SiC氧化的重要因素,反应如下:

SiC+Fe2O3+O2=Fe2SiO4+CO

利用粘土加有机结合剂的制品,靠烧成温度使制品烧结致密。利用化学结合剂,如磷酸盐在42.5~250 ℃脱水转化为焦磷酸盐,到265 ℃就由活泼状态变为不活泼状态,250~450 ℃范围内进一步脱水转化为偏磷酸盐,在320~430 ℃时就形成胶结,在400~500 ℃就可以达到很高的粘结强度,加热温度超过700 ℃时偏磷酸盐和焦磷酸盐开始分解为正磷酸盐(Al2O3·P2O5),P2O5开始逐渐升华,超过1 100 ℃时 ,P2O5挥发很快,随着温度的提高,将发生聚合、多缩聚合,以及胶结粘附等作用,同时形成陶瓷结合,使制品获得强度和高温性能。因此用化学结合剂的制品,较低烧成温度就可以获得高强度、高密度的制品。

按显微结构硅莫砖主要由莫来石、刚玉、SiC及玻璃相组成,在颗粒交界处生成的为莫来石、玻璃相及SiC。莫来石呈柱状、针状形成相互交结的网络结构,与周围的颗粒紧密结合在一起,使制品有较高的强度。

2 硅莫砖的技术性能

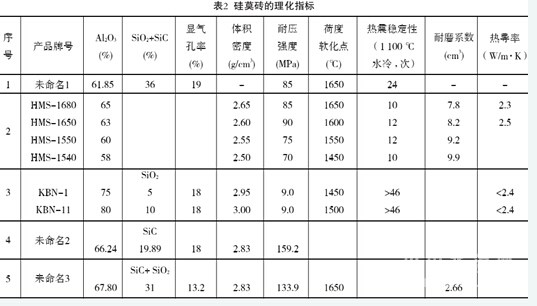

随着硅莫砖工艺技术的进步,其制品的质量得到显著提高,技术性能也有大幅度提高。为了适应水泥回转窑不同部位的使用条件,硅莫砖也由过去的单一品牌发展为多个品牌,具有代表性的理化指标见表2。

(1)制品结构致密,耐磨性好。

硅莫砖主晶相由硬度高的矿物刚玉(莫氏硬度9.0~9.2)、碳化硅(莫氏硬度9.0~9.5)、莫来石(莫氏硬度7.0~7.5)组成。制品结构致密度高,体积密度普遍在2.7~3.0 g/cm3。根据文献[8],耐火材料的常温耐磨性能取决于其强度和结构的致密性,强度和致密度高的材料,耐磨性能较好。水泥回转窑内衬长期受物料的滚动磨擦,磨损是耐火材料内衬损毁的主要原因之一。硅莫砖的致密度、强度及耐磨性显著优于抗剥落高铝砖及镁铝尖晶石砖。硅莫砖在水泥回转窑次烧成带、过滤带等部位

使用效果好,可以说耐磨性好起了很重要的作用。

(2)荷重软化温度高,高温性能好。

硅莫砖的荷重软化温度都在1 450 ℃以上,最高1 650 ℃以上。不同品牌的制品荷重软化温度有一定差异(见表2)。水泥回转窑内衬的不同部位砖面温度不同,次烧成带、前过渡带温度达1400 ℃左右,高于烧成带砖面温度(因烧成带有窑皮保护,砖面温度为900~1 000 ℃)。因此次烧成带、前过渡带可选择HMS-1680牌号,而后过渡带、冷却带等温度较低部位可选择HMS-1650、HMS-1550等牌号。就这些砖的荷重软化温度指标也都超过经常使用的抗剥落高铝砖和磷酸盐高铝砖(荷重软化温度为1 300~1 520 ℃)。

与烧成带相比,过渡带由于没有窑皮保护,容易受到还原气氛和热负荷等的影响,其使用寿命一直是水泥回转窑的瓶颈问题,因此一些水泥厂在过渡带采用镁铝尖晶石制品。根据某厂5 000 t/d大型水泥回转窑过渡带用镁铝尖晶石砖研究得出[9]:前过渡带用镁铝尖晶石砖基本无侵蚀,可是由于碱沉积在开口气孔中,使结构致密化,造成同一块砖形成不同段带,而使砖热面剥落和产生裂隙,造成内衬损毁。而硅莫砖由于本身结构致密,特别砖面形成连续的SiO2致密层,阻止熔融物质渗透,加之Al2O3、SiC、SiO2化学性质稳定,不与窑内产生的SO2、O2、CO2等气体发生剧烈反应,不与水泥物料产生化学反应,因此抗侵蚀能力较强。其次是硅莫砖的热震稳定性好。由于硅莫砖中含有一定量的SiC,众所周知,SiC热导率高,热膨胀系数比较小,使制品的热震稳定性显著提高,1 100 ℃水冷试验都在10次以上,最高达46次,因此水泥回转窑用硅莫砖不剥落、不断裂,能显著提高使用寿命。

(3)降低窑体温度,隔热性能好。

硅莫砖的热导率〔2.3~2.5 W/(m·K)〕较碱性制品〔2.69~2.74 W/(m·K)〕低[11],因此硅莫砖的隔热效果比较好。在大型回转窑的次烧成带、过渡带、预热带、窑尾、三次风管、分解炉等部位用硅莫砖,与碱性砖相比,筒体表面温度降低100 ℃以上。

3 硅莫砖在水泥回转窑的应用

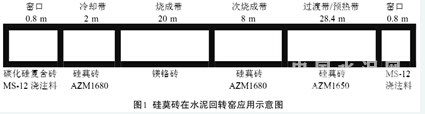

我国生产的硅莫砖,在国内自行设计的2000~10 000 t/d大型水泥回转窑上得到了广泛应用。据了解,有的窑筒体除了长约20 m的烧成带用直接结合镁络砖、前后窑口各0.8 m左右用浇注料外,全部采用硅莫砖(图1)。烧成带的后部,所谓的次烧成带,一般与烧成带一样,用直接结合镁络砖,但窑皮很难稳定。由于镁络砖热震稳定性差,抗磨强度低,砖与窑皮结合部分易随窑皮剥落,影响该段的使用寿命,而硅莫砖由于热震稳定性好,使用过程不断裂,不剥落,抗侵蚀,使用寿命明显延长。例如:浙江余姚舜江水泥公司2 500 t/d水泥回转窑21.55 m~24.955 m原用直接结合镁铬砖,使用寿命310 d,改用硅莫砖(AZM1650),使用寿命达410 d;安徽淮北矿业集团2 500 t/d水泥回转窑次烧带原用镁铝尖晶石砖,过渡带原用抗剥落高铝砖,在一年内抢修换砖多达3次,最短的在三个月就出现红窑。而重新配置窑衬,次烧成带改用硅莫砖1680,过渡带为硅莫砖1650,窑的使用寿命长达15个月。宁夏胜金水泥公司的2 500 t/d窑的过渡带等部位使用硅莫砖已经7个多月,没有发现任何问题,仍在使用中。

水泥回转窑过渡带的砖面温度在1 400 ℃左右,预热带、冷却带等部位的温度比过渡带要低,就是烧成带受窑皮保护,砖面的温度也不高,硅莫砖的荷重软化开始温度在1 500 ℃以上,特别是制品结构致密,由硬度高的矿物、刚玉、碳化硅、莫来石组成,耐磨性特别好,是过渡带的理想砖种。耐压强度和荷度软化温度明显高于抗剥落高铝砖,其热震稳定性、抗腐蚀性、耐磨性好、热导率不高,正是后过渡带工艺特性所要求的,使用寿命是抗剥落砖的1.5~2倍[12]。耐磨性好更适合冷却带,使用寿命可达两年以上,是高铝砖寿命的3~5倍。

现在已经按回转窑不同段带的使用条件,应用不同牌号性能不同的硅莫砖。

此外,高铝碳化硅砖在钢铁、有色金属、化工等部门也广泛应用。

4 结束语

用高铝矾土熟料与碳化硅材料为主要原料,按普通耐火材料的工艺流程,生产的硅莫砖具有抗热震、耐磨损、抗侵蚀等优良性能,在水泥回转窑次烧成带、过渡带、冷却带等部位使用可代替镁铬砖、尖晶石砖、抗剥落高铝砖、磷酸盐结合高铝砖,使用寿命提高了3~4倍。

参考文献

[1] 宜兴耐火器材厂. 新型耐火材料在水泥窑上的应用汇编,1991.

[2] 陈肇友. 有色金属火法冶炼用耐火材料及其发展方向[J].耐火材料,2008(2): 89.

[3] 刘孝定.碳化硅耐火材料[G]//水泥窑用耐火材料技术文选.

[4] 胡宝玉, 徐延庆, 张宏达. 特种耐火材料实用技术手册[M].北京:冶金工业出版社,2004.

[5] 岳卫东,等.反应烧结三氧化二铝——碳化硅制品的性能和结构研究[J].耐火材料,2001(3): 76-231.

[6] 王立德,等.高炉铁水沟用三氧化二铝——碳化硅砖的研制[J].耐火材料,1990(2): 34-34.

[7] 卫晓辉,孙加林,孙庚辰,等. 莫来石的低温合成[J]. 耐火材料,2008(3): 229-231.

[8] 彭西高,孙加林,李福燊,等.冲击参数对氧化铝基耐火材料常温耐磨性的影响[J].耐火材料,2008(3):178-182.

[9] 师素环, 王宝玉, 蒋明学, 等. 大型干法回转窑过渡带用镁铝尖晶石砖损毁机理[J]. 耐火材料,2006(6): 419-422.

[10] 王海军.提高回转窑耐火砖使用寿命的技术措施[J].新世纪水泥导报, 2007(6): 49-50.

[11] 徐平坤, 等. 耐火材料新工艺技术[M]. 北京: 冶金工业出版社,2005.

[12] 李成元, 何文明, 等. 预分解窑烧成系统耐火材料的选用[J]. 新世纪水泥导报,2005(2): 34-37.

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com