国际水泥行业如何进行二氧化碳排放控制及减排?

气候变化问题已引起了全球关注。为了应对该问题,国际社会做出了诸多努力,如历年召开的联合国气候变化大会达成了诸多协议,各个国家也承诺一定的温室气体减排量。

而作为基础原材料工业,水泥工业对于全球经济发展具有重要作用,但同时产生了巨大的CO2排放量。据统计,水泥工业是世界第三大能源消耗工业,并产生了第二大的工业部门CO2排放量,加重了全球气候变化问题的严重性。因此,水泥行业CO2的排放控制对全球气候变化问题有重要影响。

本文就国际水泥行业发展情况进行了简要总结,并从政策层面和国家层面对国际水泥行业CO2排放控制进行简述,在此基础上,对国际水泥行业CO2减排技术进行了较为详细的分析。

1 国际水泥行业CO2排放控制

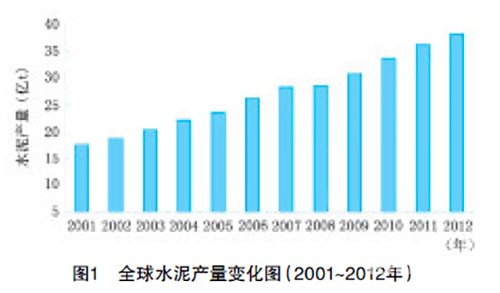

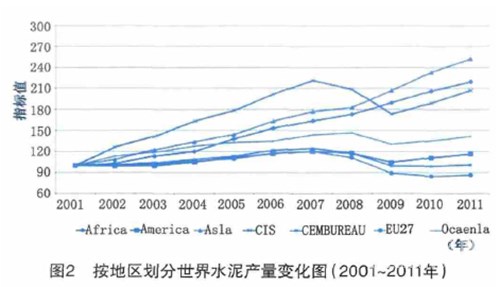

2001年全球水泥产量为17.5亿t,而到2012年增加至约38亿t,10年间平均增速约7.5%见图1。按各地区划分的水泥产量变化见图2,其中各地区均以2001年为基准100。

10年间亚洲、非洲和独联体国家的水泥产量均有显着增长,较2001年分别增长近2.5、2.2和2.0倍;而大洋洲、美洲、欧洲水泥协会成员国和欧盟的产量增长缓慢,甚至有所下降。而据世界水泥可持续发展倡议行动组织(CSI)统计,目前国际熟料CO2排放系数平均值为853kg/tcl,单位水泥CO2的排放系数约为0.55~0.95kg/t。

面对巨大的水泥产量及CO2排放量,各个国家或地区采取了诸多措施来缓解水泥行业CO2排放量的持续增长。在此以美国和欧洲为例进行简述。

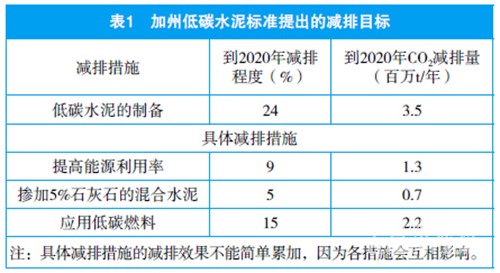

在水泥标准方面,美国现行ASTM标准允许一定条件下在水泥中掺加部分混合材,而之前的标准一直不允许混合材掺入。除此,由加州大气资源委员会(California AirResources Board)提出了加州地区的低碳水泥标准,旨在2020年实现吨水泥CO2排放量达到0.69t,并实现CO2减排24%。其提出的具体措施包括提高能源利用效率、增加石灰石混合水泥比例和使用低碳燃料等见表1。

除上述标准外,美国环保署(E PA)和美国能源部(DOE)于1992年启动的“美国能源之星计划”对提高水泥行业能源效率,降低单位产品CO2排放量具有显着促进作用。该计划为包括水泥行业在内的特定工业部门建立了企业能源性能指标—EPI,并为企业提供免费测试。EPI取值位于0~100分。环保署定义行业内全国平均得分为50分,而能源效率更好的工厂得分75。2013年8月,美国第五大水泥生产商-意大利西麦斯公司宣布,EPA和DOE判定其在美国的5个水泥工厂具有优良的能源性能,并已获得“能源之星”的称号。

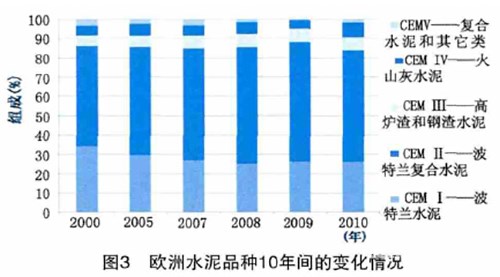

欧洲水泥标准将通用水泥分为5大类,并规定了每类水泥中混合材的最大掺量。图3表示了从2000年到2010年欧洲水泥品种的变化情况,可知允许混合材掺量<5%的CEM I类水泥有明显下降,而这对减低单位水泥CO2排放量有促进作用。

除此,成立于2 0 0 5年的欧盟排放交易体系(E UETS)是京都机制下最重要、最成熟的碳交易市场,也是目前全球最大的碳交易体系。EU-ETS涉及到了包括水泥行业在内的主要工业部门,并为每个部门制定了完整的温室气体监测与报告协议。要求每年3月31日前报告上一年度的排放数据,并由政府指定的独立第三方来核查。经过核查的上年排放量如果超过发放的配额(EUA),则必须到市场上购买超出的数量。2008年,EU-ETS市场总共交易CO2 31亿t,交易额919亿美元。

除交易系统外,自上世纪90年代以来,发达国家的工业部门就积极采取自愿协议的方式来降低温室气体排放,随后又不断对其进行修订和强化。自愿协议主要分为完全自愿、采用法规及能源税或碳税作为推动、将能源税或碳税和严格法规相结合三种方式。在现有的自愿协议中,比较成功的是英国气候变化协(ClimateCha nge Ag reements)、丹麦的能源效率协议(Energ yEfficiency Agreements)以及荷兰的长期协议(Long-TermAgreements)。上述措施对间接降低水泥行业CO2排放量均有显着促进作用。

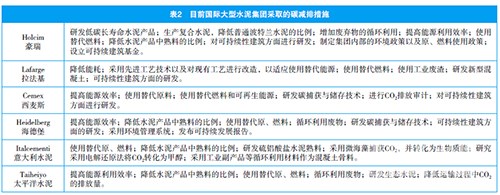

除各个国家或地区针对水泥行业所采取的CO2减排措施外,国际大型水泥集团也采取了相关碳减排措施见表2[1]。

2 国际水泥行业CO2减排技术

水泥行业CO2主要来源于钙质原料分解、燃料燃烧和电力消耗,而国际水泥行业CO2减排技术主要集中在以下方面:优化水泥制备工艺,减少煅烧热耗和生产电耗;应用替代燃料,减少燃料燃烧CO2排放量;减小单位水泥中熟料的比例,降低整体CO2排放水平等。

2.1 工艺过程技术

据CSI对约占世界水泥总产量25%的967个水泥企业的统计,2011年全球水泥行业吨熟料热耗为3560MJ,而考虑熟料理论热耗和烘干原料用热耗,水泥窑炉热效率已达70%以上,能效进一步提高幅度并不大。然而,针对工艺过程技术,国际水泥行业依然做了诸多工作。

“筒-管-炉-窑-机”是熟料煅烧的核心设备,近年来国际上围绕上述核心设备的技术研究和开发工作包括新型低压损旋风筒、适用于二次燃料使用的分解炉、两档短窑和旋转盘式冷却机。

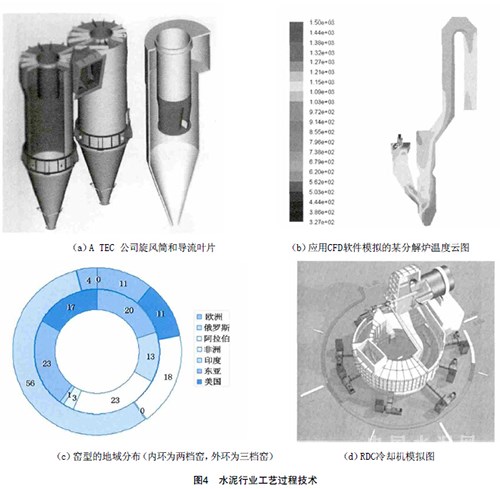

旋风筒内筒是“涡流探管”,它可以处理旋转的携带固体的气流,并引出旋风筒。但最新研究表明这种气流常造成不利的流动状态,其反映就是内筒具有很高的压损,最高可达旋风筒总压损的90%。而A TEC公司研发的置于内筒中的导流叶片可以减小压损,其可“困”住旋转气流,并在旋风筒中心形成稳定的涡流管,使其压损降低30%见图4a[2]。

[Page] 针对水泥行业二次燃料处置种类的增多和处理量的增加,国际水泥行业针对传统分解炉进行了诸多改造。通过应用计算流体力学(CFD)相关软件对分解炉进行模拟分析,有助于详细了解分解炉内部的工艺过程,实现分解炉的高效运行见图4b。同时,对应用二次燃料的分解炉进行模拟研究可确定二次燃料最佳喂入位置、喂入量等参数。与传统长径比为15的三档窑相比,长径比为10~13的两档窑具有以下优点:设备重量降低约10%左右,运行平稳,安装简单,维护方便等。除此,现有新型干法技术中入窑生料分解率多在95%,回转窑热负荷已大大减轻,长径比更小的二档窑完全能够满足熟料煅烧的功能,同时窑筒体表面散热量也更低。自上世纪80年代初第一台L/D<11的二档窑在欧洲投产以来,二档窑得到了快速发展;进入21世纪,国际上新建生产线投入的二档窑数量已超过三档窑。如2004年以来,洪堡公司出售的窑中,两档窑占53%,三档窑占47%见图4c[3]。

与传统的单筒或多筒冷却机相比,第三代固定篦板式冷却机在冷却效率、自动化程度等方面都取得了长足进步。而面对单机窑产量提高、替代原燃料大规模应用所导致粉状熟料量增多的情况,第三代篦冷机存在冷风难于透过粉状熟料料层,导致未冷却的熟料量增多,冷却效率低等缺点。针对其缺点,20世纪90年代末期,FLSmidth公司推出了第四代推动棒式冷却机,其篦床完全固定,并在篦床下安装了机械空气流量控制阀调整充气和熟料层的风量分配,配置了独立的推料单元。而第五代冷却机—旋转盘式(RDC)冷却机见图4d是根据“旋转盘”原理进行操作,在该熟料冷却机中,活动篦板由旋转盘取而代之,该圆盘转一圈用时30min,输送效率达到了100%。冷却机进口安装了固定篦床,与窑出口成90°角,这就消除了由窑和熟料冷却机不同中心线引起的熟料颗粒离析的问题[4]。

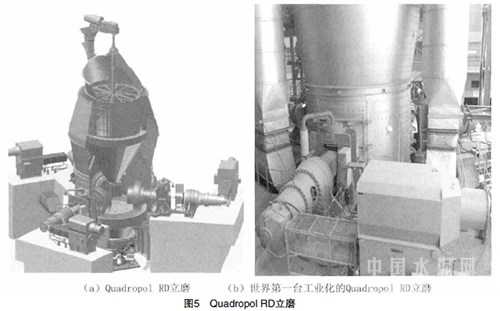

除熟料煅烧外,粉磨工序也消耗了大量能源。据统计,粉磨工序电耗占水泥生产总能耗的60%以上。因此,新型高效粉磨技术始终是国际水泥行业研究热点。除OK磨机、非凡MVR立磨外,作为世界第一台磨辊驱动式磨机,TKRT公司开发的Quadropol RD立磨见图5a,吸引了全球目光。与传统磨盘驱动式磨机相比,Quadropl RD磨机具有以下优点[5]:

(1)更强的喂料粉磨能力。传统的磨盘驱动,磨辊运动靠物料的摩擦,因此磨辊较磨盘运动慢,导致在磨辊前容易形成物料的堆积,影响粉磨;而使用磨辊驱动可以使磨辊运动速度较磨盘快,从而使物料以更统一的方式进入粉磨间隙,提高粉磨效率。

(2)低功率和低齿轮扭矩。磨辊驱动时,驱动力可以根据磨辊的数量得以分散,单个磨辊驱动功率降低;同时由于磨辊较磨盘运动速度快(大约为后者的两倍),使其传送的扭矩也减半,这对于粉磨量较大的磨机更有优势。

(3)高运行稳定性。由于是磨辊驱动,即使一个磨辊驱动发生故障,也不会对磨机的使用产生很大影响。世界第一台Quadropol RD立磨见图5b,于2012年年底在墨西哥的C r u z A z u l实现应用,其驱动功率为3×1 550kW,用于生产CPC 30RS水泥(熟料大约占75%,火山灰和石灰石大约占25%),设计产量为175t/h,细度为45μm筛余3%。运行表明,在预期粉磨细度内其产量可达180~200t/h。同时,该立磨实现了全自动启动,即只需按一个按钮,即可在10min内实现正常生产。

2.2 替代燃料技术

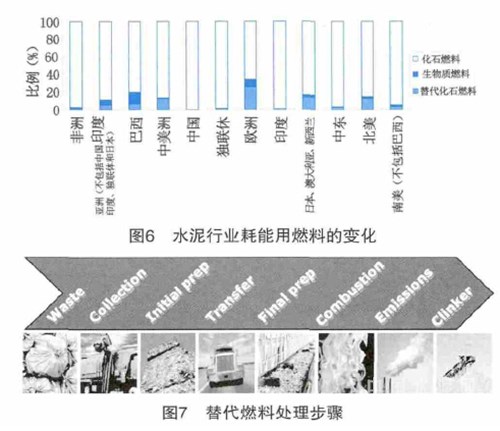

根据CSI调查数据,2011年,全球水泥行业用燃料中(以能量为基准),传统化石燃料占86.71%,生物质燃料占4.04%,替代化石燃料占9.25%。而大部分替代燃料的CO2排放因子较传统燃料要低,因此替代燃料技术可以降低单位熟料CO2排放量。考虑不同国家燃料储量和种类的巨大差异,应用于水泥行业的燃料也有较大差别见图6。

替代燃料的应用包括以下步骤:废弃物鉴别和相关特性分析、处置方式的确定、废弃物储存、预处理、燃烧、燃烧后监测等。针对不同废弃物类型、热值、水分、表面积等,处置技术有较大差异。在此仅介绍替代燃料的预燃烧技术和日本日挥株式会社的污泥燃料化系统见图7。

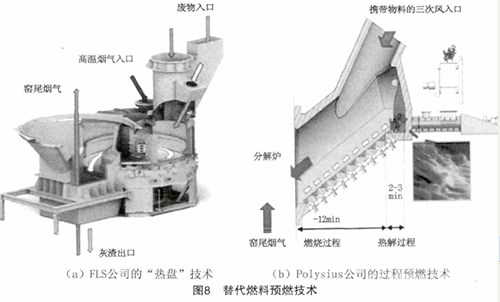

针对大颗粒和未处理物料,结合分解炉开发的预燃技术是一种有效的处理方式[2]。虽然该技术建造成本较高,但针对特定的废弃物其可运行时间较长。如在德国Rüdersdorf水泥厂针对废弃物处置建设的流化床热解系统已投入使用数年,并取得了很好的效果。而由Polysius公司和FLS公司开发的“预燃室”技术和“热盘”技术见图8a,也在部分水泥企业投入使用。而由于该系统较为复杂,且投资较高,因此并没有得到普及。针对上述系统缺点,Polysius公司开发了过程预燃技术见图8b。其通过在分解炉或三次风管上集成预燃烧系统或热解系统,实现对替代燃料的分布处理。较“预燃室”技术和“热盘”技术,该技术处理量稍小,但过程简单、有效而环保。面对未来替代燃料质量下降和成本升高,过程预燃技术前景较好。

针对污水污泥,水泥窑协同处置的方式主要有以下两种:

(1)进厂污泥经计量后,直接送入水泥回转窑窑进行协同处置。

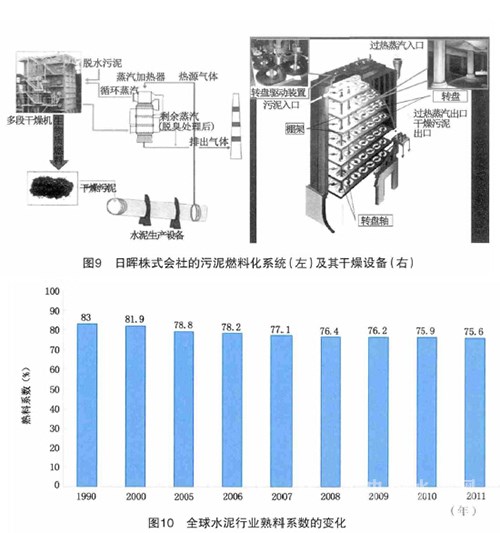

(2)在水泥厂配套建设一个烘干预处理系统,利用预热器废气余热(温度约280℃)将污泥(含水率约80%)烘干至含水率低于30%,对烘干所产生的大量废气进行再次处理;含水率低于30%的污泥经输送及喂料设备送入分解炉焚烧。方式(1)因处理量小且污水污泥直接入窑对窑操作有较大影响而不被推荐。针对方式(2)的处理方式,日挥株式会社开发了污泥燃料化系统,其包括蒸汽加热器、直接接触式多段干燥机、旋风筒、循环风机等见图9。通过该系统处理,可获得水分含量<10%,粒径<50mm,热值约16.75kJ/kg的干燥污泥。该系统的优点如下:

[Page] (1)工艺简单,运行容易。循环利用污泥的蒸发蒸汽,仅排出剩余蒸汽的简单工艺。

(2)对恶臭气体容易采取相应措施。干燥机内为微负压,不会有恶臭气体漏出,恶臭气体在热源炉内可以得到分解。

(3)干燥热源的多样化。蒸汽、空、低温废气等热源可以得到利用。已投入的污泥燃料化设备规格:处理能力62.5t/d,燃料产量13.2t/d,占地面积450m2。包括住友大阪水泥等公司均采用了该系统。

2.3 其它方面

除了工艺过程技术和替代燃料外,国际水泥行业在新型低碳水泥研发、降低水泥中熟料比例、CO2捕集和贮存(CCS)技术、水泥水化基础研究等方面也取得了诸多成就。如针对降低熟料系数,国际水泥行业在提高混合材活性、优化水泥中颗粒的级配、开发高掺量混合材的新型水泥、研发各种用于提高水泥混凝土的外加剂与改性剂、开拓纳米技术在水泥基建材中的研究应用等方面进行了广泛研究。全球水泥行业熟料系数随年份的变化见图10。

针对基础研究工作,国际水泥行业也取得了诸多进展。如2002年成立的欧洲水泥基础研究合作组织NANOCEM针对影响水泥宏观性能的纳米级或微米级现象进行了系统的研究,如水泥水化过程、控制收缩的界面力、硅酸钙水化物的纳米级晶体结构、环境中水分等向混凝土内部的迁移过程等[6],这为未来水泥行业持续的节能减排工作奠定了基础。

3 结 论

面对日益严峻的气候变化问题,水泥行业受到了广泛关注。而各国、各地区,甚至部分水泥集团都做出了相应的减排部署或计划。针对水泥生产过程中CO2的主要排放源,国际水泥行业在工艺过程、替代燃料等方面均取得了一定进展。然而,作为全球最重要的基础原材料产业之一,水泥的产量在短期内仍会以较高速度增长,因此降低单位产品CO2排放量将会是未来工作的重点。而随着水泥生产工艺的逐步优化,传统的能效提高技术、燃料替代技术和熟料替代技术等措施对降低单位产品CO2排放量的作用将会逐渐降低,而新型低碳胶凝材料的开发和CO2捕集和贮存技术将会扮演越来越重要的角色。

参考文献:

[1]史伟。中国水泥工业低碳发展技术路线图相关问题研究[D].北京:中国科学技术信息研究所,2011.

[2] Rainer Nobis. 6th International VDZ Congress 2009 [C].Germany:Verlag Bau+Technik GmbH,2009:21-34.

[3]Dr. Joachim Harder. Trends in cement kiln pyroprocessing[J].ZKG International,2012(2):12-20.

[4]Dr. Joachim Harder. Latest trends in clinker cooling[J]. ZKGInternational,2011(2):25-31.

[5]Thomas Schmitz. QUADROPOL RD-The world’s first verticalroller mill with driven rollers. 7th International VDZ Congress,2013,Germany.

[6]Karen Scrivener. 10 years of Nanocem:Research Highlights.7th International VDZ Congress,2013,Germany.

编辑:曾家明

监督:0571-85871667

投稿:news@ccement.com