提高Φ4.2×14.5m水泥磨运行指标的几项技措

摘要:安徽海螺集团水泥股份公司2台Φ4.2m×14.5m水泥磨于2010年9月投产,生产初期,磨机工况不稳定,技经指标不理想。经分析各方面的影响因素,采取了一系列针对性措施,磨机工况、技经指标有了明显改善和提高。

0 前 言

笔者公司2台Φ4.2m×14.5m水泥磨于2010年9月投产,生产初期,磨机工况不稳定,技经指标不理想。为提高磨机运行质量,增强企业竞争力,经认真梳理各方面影响因素,结合实际情况,拟定调整措施,并实施了系列小改革,使磨机工况、技经指标有了明显改善和提高。其中水泥生产工序电耗由39.2kWh/t下降到37.5kWh/t,综合台产由115t/h提高到138t/h,出磨水泥比表面积合格率由75.8%上升到99.8%。现就这2台Φ4.2m×14.5m水泥磨机在运行管理方面的成功经验和系统技改方面的具体措施进行总结介绍,以与同行交流。

1 影响磨机产、质量的原因分析及调整措施

1.1 熟料易磨性的影响及其调整

水泥熟料的物理性质及成分波动对粉磨效果有很大影响。高温熟料、过多粉状熟料会造成磨机台产下降,同时熟料的4种主要矿物C3S,C2S,C3A,C4AF易磨性相差很大。在相同粉磨时间内,4种矿物的易磨性排列分别是C3S>C3A>C4AF>C2S。即C3S是熟料矿物中最易磨的矿物,随着粉磨时间的延长,其比表面积近似呈直线增加,C3A的情况与之相类似,C2S则最难粉磨。因此当熟料中C2S成分含量增大时,磨机台产下降。为减少高温料、粉状料入磨,首先要保持熟料库具有适当料位,以保证熟料有一定的冷却时间,并有利于下料的均匀稳定;其次,往熟料磨头仓送料时,尽量使用熟料库边缘熟料,即同一个库只开启边缘两条皮带,同一条皮带开启前后的下料口,尽量避免使用熟料库中间的高温、粉状物料。此外,若发现熟料矿物组成不合理时,应通过适当调整生料配比来改变熟料中的4种矿物质含量,达到改善熟料易磨性的效果。

1.2 混合材存放及搭配情况的影响及其调整

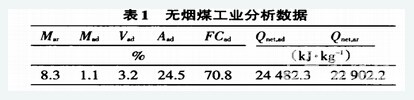

笔者公司使用混合材品种有:矿山自产石灰石、煤渣、水渣、炉渣、粒状火山灰。使用过程中存在以下问题:一是石灰石粒度大,平均在60mm左右,且其硅含量较高,硬度大,易碎性差,导致耐磨件磨损快。二是部分混合材活性差,为确保水泥强度,其细度控制要求高,因而影响水泥磨台产;三是水渣虽活性较好但易磨性差,一旦使用必须大幅度降低台产才能保证比表面积合格。四是煤渣、水渣、脱硫石膏进厂水分大,且大部分物料露天堆放储存,加上公司所在区域雨季长,因此入磨物料水分更大(见表1),从而导致频繁饱磨甚至糊篦缝,影响磨机产能。为降低入磨物料水分,采取了以下措施。

(1)坚持石灰石入磨前再次破碎,将入磨石灰石粒度控制在30mm以下,由此提高磨机产量,降低球耗与电耗。

(2)调整水泥中混合材的品种和掺入比例。①采购活性好的粉煤灰替代活性较差的火山灰。生产实践证明,PC32.5掺入13%的粉煤灰时,其强度高于原掺入火山灰时的,若保持原水泥强度的情况下,则可增加混合材掺量;且粉煤灰的粒状小、易磨性好,因而降低了入磨物料粒度,大大改善了入磨物料的易磨性。②适当减少易磨性差但活性较好的水渣掺入比例,同时适当增加易磨性较好但活性一般的炉渣掺入量。

(3)重新规划堆场物料。一是减少石膏的储量,腾出贮存空间,将易吸水的煤渣、炉渣、粉状火山灰存放在堆棚内;二是将水分大的煤渣与炉渣混合堆放,搅拌均匀后进磨头仓;三是石灰石采用每天从矿山运输的方式,减少露天堆放的存量。通过采取这些措施,使入磨物料水分明显下降。

1.3 钢球装载量和钢球级配的影响及调整

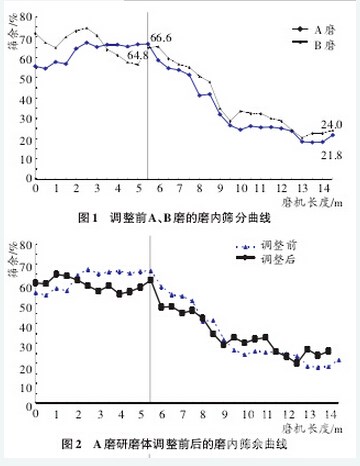

由于入磨物料易磨性差造成耐磨件和研磨体磨损较大,磨耗高且钢球补加不到位,磨内钢球装载量逐渐减少,导致两磨投产后一直在缺球状态下运行(见表2调整前数据),钢球级配也出现了偏差,影响磨机的粉磨效率和产能发挥,见图1。分析图1曲线可知,A、B两磨一仓的破碎能力严重不足,A磨一仓后半部分曲线趋于直线,失去对物料的细碎作用,物料不能及时通过筛网,长时间停留在一仓,容易造成一仓饱磨,喂料量不能提高;B磨曲线较A磨相对合理,但是整体细度仍然偏粗,过粗的物料进入二仓后,增加二仓的研磨负荷,降低研磨效率。过低的装载量及级配的偏差造成磨机的破碎、研磨效率下降,磨机台产无法提高。

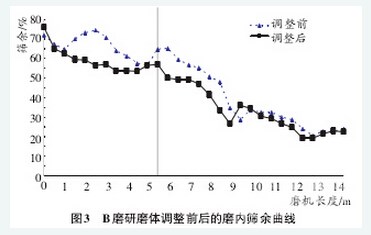

为此,利用淡季检修机会,对磨机两仓进行清仓、倒球,掌握各规格钢球的数量及球径情况,结合物料特点完善钢球级配,并将仓内废球、杂物清除,一仓中磨损过大的小球拣出加入二仓(调整后研磨体装载情况见表2)。同时对磨机工艺系统进行全方位检查,测量仓高,掌握研磨体消耗情况;做好磨机筛余曲线取样工作,通过筛余曲线图,掌握磨内物料变化趋势,及时进行磨机补球和级配调整操作。

研磨体调整前后的磨内筛余曲线见图2,3。分析图2,3可知,两磨加球调整后,一仓曲线变化趋势较调整前更为合理,进入二仓的物料平均细度明显下降,二仓的研磨能力得到充分发挥,磨况稳定,台产得以提高。

[Page]

1.4 系统设备运行故障较多

运行中,系统设备故障较多,从而影响磨机的正常运行,影响系统产能的发挥。具体故障情况有:

(1)隔仓板与筛网之间经常进入钢球而影响物料通过,同时进入的钢球容易将筛网挤烂穿孔,造成一仓的粗颗粒直接进入二仓,对二仓钢球的研磨能力影响较大,比表面积合格率下降;

(2)两台主袋收尘故障率较高,主要存在气缸不工作、盖板脱落等问题,运行中有一个气室失去作用,压差上升-200Pa左右,选粉效率下降,出磨斗提电流上升5A,此时为了避免饱磨,必须减产运行;

(3)选粉机选粉效率低,导致回粉筛余偏低,造成磨内过粉磨,尤其是生产PC32.5水泥时容易产生饱磨现象。

为解决上述设备运行问题,我们采取了以下调整措施:

(1)分别在一、二仓隔仓板的中心圈处增加挡球环,阻止钢球进入隔仓板内部,保证双层隔仓板筛分功能的正常发挥;

(2)利用检修机会解决主袋收尘存在的问题,采取调整盖板间隙、更换气缸密封件、减少气室盖板漏风等措施,同时加强日常点检、维护,及时排除故障,保证设备正常运行;此外,为了降低主袋收尘压差,将主袋收尘脉冲振打时间由120s调整为60s,减少滤袋糊袋的几率并加快了主收尘器清灰速度,增强选粉机用风,提高成品的收集及选粉效率,改善过粉磨现象,提高磨机台产;

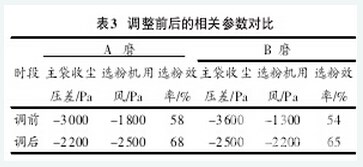

(3)在撒料盘射状格板上增加一圈挡料环,其底边与撒料盘面距离为400mm,距盘边缘约200mm,挡料环高度为400mm,以控制每格的撒料量,使物料均匀撒开,提高选粉效率。调整前后的相关参数对比见表3 。

2 系统技改方案及其实施效果

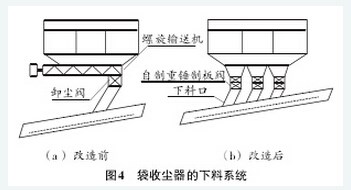

2.1 磨尾PPCS128-9型袋收尘器的下料系统改造

收尘器收集的物料,原是通过Φ4000mm ×906680mm螺旋输送机(摆线针轮减速机电机为XWD5-29-5.5kW)后,再经过卸灰阀(减速机电机3kW)下料[见图4(a)]。运行中存在问题有:螺旋输送机吊瓦易磨损,卸灰阀易卡,传动链条销子断、绞刀卸灰阀测速开关动作等,从而易造成磨机系统跳停,影响系统稳定运行。为解决这些生产问题,我们采取的技改方案是:拆除螺旋输送机和卸灰阀,自制重锤翻板阀和下料口[见图4(b)]。此次改造后,减少了袋收尘器下料系统的故障率和维修量,优化了工艺流程。按一年280d运行,电费按0.685元/kWh计,共计节约电费[(5.5+3)×2×280×24×0.685=7.83万元/a],并减少了吊瓦配件成本1.04万元(每付吊瓦成本为145元,每次需更换3付以上)。

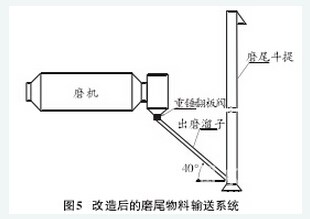

2.2 磨尾斜槽改造

原磨尾是通过重锤翻板阀下料,再通过B500mm×5800mm斜槽(电机3kW)送到磨尾提升机。运行中存在问题:斜槽透气布易磨损,一旦出现透气布磨通就造成停磨,溢出的水泥灰散落在斜槽地坑内。因作业区域狭小,积灰不易清理,现场检修困难;且更换透气布时间长,人力物力投入较多。尤其在使用转炉渣作为混合材时,因转炉渣内含有大量铁渣,使透气布寿命缩短(设计是三个月更换一次),经常被迫停磨抢修而影响磨机运转率。为此,笔者将重锤翻板阀向磨机下料口方向上移800mm,将斜槽拆除并用Φ400mm×9000mm管道(即出磨溜子,角度为)输送物料到磨尾提升机,见图5。

技改后,消除了原输送斜槽的故障点,提高了系统运转率,减少维修量,按一年280d运行,电费按0.685元/kWh计,共节约斜槽运行电耗(3×2×280×24×0.685=2.74万元/a),并减少了斜槽透气布的成本开支。

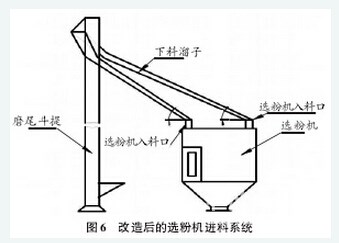

2.3 入选粉机斜槽改造

原出磨物料经磨尾提升机下料口到B600 mm×13.5m斜槽(斜槽风机电机功率为5.5kW),再通过清渣器经斜槽进入选粉机。运行中发现斜槽透气布易磨损,且提升机下料口第一节斜槽透气布不易拆卸,因此透气布更换时间较长而影响磨机生产。另外清渣器杂物不及时清理或压缩空气量不足时都容易造成堵料。为此我们将B600mm×13.5m斜槽及清渣器到选粉机斜槽整体拆除,然后将提升机下料口对半分成二个下料口,分别接下料溜子(角度分别为45°、36°)将物料送入选粉机的进料口,见图6。

技改后,消除了斜槽和清渣器的故障点,提高了系统运转率,减少维修量;同样节约了斜槽运行电耗(5.5×2×280×24×0.685=5.48万元/a),并减少了透气布成本开支。

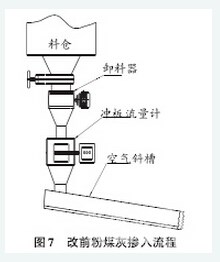

2.4 粉煤灰掺入系统改造

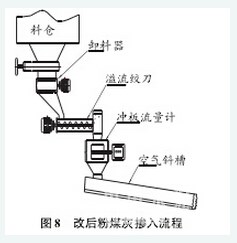

改前粉煤灰掺入流程是:库底→手动闸板阀→粉煤灰卸料器→冲板流量计→斜槽→NE50斗提斗提→斜槽入磨(见图7)。运行中发现粉煤灰掺入量波动较大,脉冲给料频繁发生故障,从而影响磨机产、质量;另外NE50斗提故障率也高,且每年必须更换一次斗提链板。为解决这一制约生产的瓶颈问题,稳定提高粉煤灰掺入量,公司利用闲置设备进行了改造。改造后的粉煤灰掺入流程是:库底→手动闸板阀→粉煤灰卸料器→溢流绞刀→冲板流量计→斜槽→TH315胶带斗提→斜槽入磨(见图8)。其中溢流绞刀是公司闲置设备,主要起二次锁风作用,其电气控制采用滑差调速控制;TH315胶带斗提的胶带是用更换来的熟料输送带裁剪而成(宽450mm),料斗改为TH315料斗,传动部分改用B500胶带输送头轮,下轮利用原下轮装置在外轮齿表面套一节Ф500×550管道焊牢。

改后投入运行,现场实测粉煤灰输送量达39t/h,给料波动在0.3~0.5t/h范围内。由于给料稳定,粉煤灰掺入量提高了8%,磨机产量增加,同时年节约配件费用1.34万元。

2.5 磨头仓收尘管道改造

充分考虑磨头仓就近选粉机热风管,单系统制作400mm×400mm管道,分别从磨头仓至熟料、石膏、混合材仓的收尘器出口管道中部接入,引进选粉机一次风,并停开3台18.5kW收尘风机。技改后,2台磨机年节约电量18.5×3×280×24×0.685=25.55万元/a。

3 结 语

(1)通过制定实施一系列调整措施和技改方案,笔者公司2台Φ4.2m×14.5m水泥磨机运行质量大幅提高,排除市场因素,磨机运行周期一般可达到40d,降低了磨机运行成本,提高了企业竞争力。

(2)技改共消除故障点8个,2台磨机系统停开电机13台,节约运行功率105kW。尤其是停开了6台斜槽风机,使系统处理风量降低近1万m3/h,使2台315kW系统风机运行时风门开度下降5%以上(A磨磨尾风机风门开度由54%下降到48%、B磨磨尾风机风门开度有63%下降到53%),选粉机转速下降55r/min,315kW风机运行电流下降1.5A,选粉机电流下降30~35A,月节约电量超过2万kWh,仅此一项,水泥工序电耗下降0.2 kWh/t。

编辑:王欣欣

监督:0571-85871667

投稿:news@ccement.com