如何降低闭路磨水泥需水量

摘要:实验表明,大量的水泥在混凝土中起到的只是填料作用,由于其颗粒粒度分布的不合理,其填充效率也会随之降低,所形成的混凝土内部结构空隙率较大,可见要求水泥具有宽的粒度分布十分必要。本文以开路水泥的粒度分布规律为依据,增大闭路水泥的粒度分布,以降低其需水量。

1 前 言

为降低水泥生产电耗,目前国内绝大多数水泥厂水泥粉磨均采用辊压机+球磨的联合粉磨系统。电耗虽然较低,但闭路磨水泥颗粒分布集中,需水量增加。一般闭路磨水泥均匀性系数在1.0-1.2,需水量高达26.0-28.0%。开路粉磨系统水泥的粒度分布范围比较宽,均匀性系数在0.9-1.0,水泥的需水量24%左右。一般来说,闭路的粒度分布比开路的窄,其堆积密度小于开路水泥的,导致,比开路既增加混凝土减水剂使用量,也会降低混泥土的密实性、强度和耐久性。

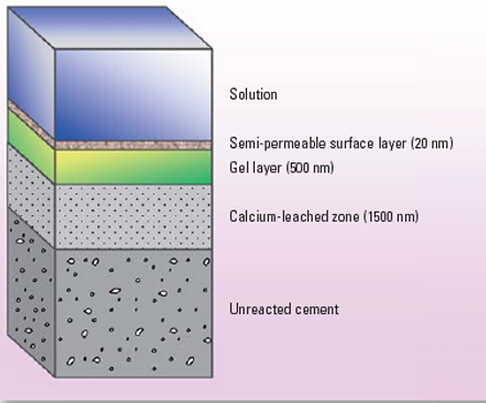

图1 水泥的水化

从图1可以看出,大量的水泥在混凝土中起到的只是填料作用,而且由于其颗粒粒度分布不合理,其填充效率低下,所形成的混凝土内部结构空隙率较大。可见要求水泥具有宽的粒度分布十分必要。本文以开路水泥的粒度分布规律为依据,增大闭路水泥的粒度分布,降低其需水量。

2 开路粉磨系统与闭路粉磨系统水泥粒度分布的区别

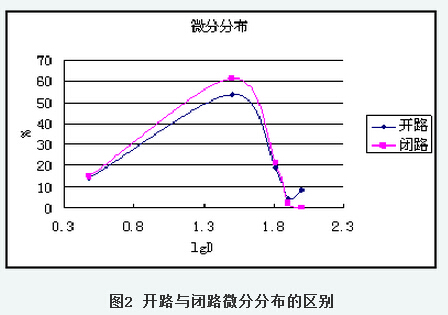

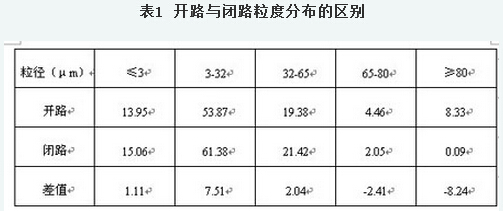

通过微分分布和累计筛余分布曲线来对比闭路粉磨系统与开路粉磨系统水泥粒度分布的区别。

从图2和表1可以看出,闭路≥80μm和65-80μm的水泥颗粒含量分别比开路的少8.24%和2.41%,闭路3-32μm、32-65μm和≤3μm的水泥颗粒含量比开路的多7.51%、2.04%和1.11%。

[Page]

3 闭路水泥需水量的降低

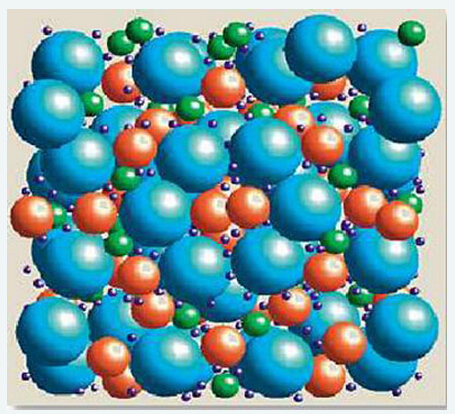

通过增大闭路水泥的粒度分布,使水泥达到较高的堆积密度,可最大限度地减少颗粒之间的三角空隙区,降低所需水膜厚度,达到降低用水量,提高砂浆流动性,提高混凝土强度和密实性。其原理图如图4所示:

图4 降低水泥需水量的原理图

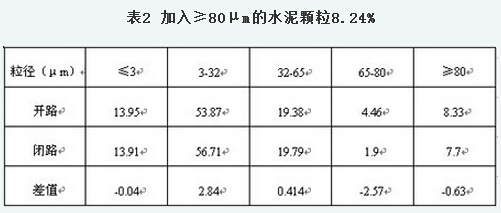

由于开路粉磨系统与闭路水泥粒径最大的区别在粒径≥80μm,所以首先向闭路水泥里加入≥80μm的水泥颗粒8.24%,其新的粒度分布与开路的区别见表2所示:

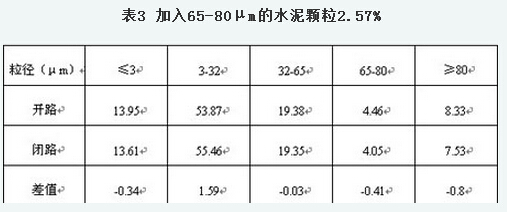

由表2可见,向闭路水泥颗粒中加入≥80μm的水泥颗粒8.24%后,二者的粒度分布的差别主要在3-32μm和65-80μm,前者闭路所含的颗粒比开路的多2.84%,后者闭路所含的颗粒比开路的少2.57%。因此,下一步继续向闭路水泥里加入65-80μm的水泥颗粒2.57%,得闭路粉磨水泥的粒度分布,见表3:

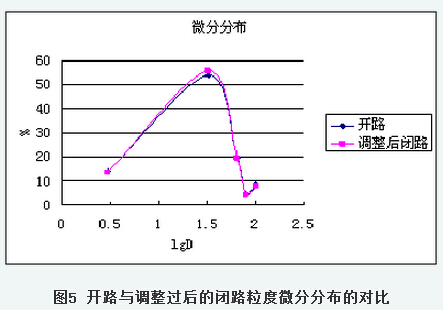

开路与调整过后的闭路粒度微分分布和累计筛余分布的对比见图5和图6。可以看出,闭路与开路的粒度微分分布和累计筛余分布曲线大部分已经接近,仅在粒径为3-32μm处相差1.59%,但是3-32μm处的水泥粒度对强度的贡献较大,可以抵消其因为堆积不紧密而造成的强度损失。

4 结论

(1)闭路水泥的粒度分布开路的区别为:闭路≥80μm和65-80μm的水泥颗粒含量分别比开路的少8.24%和2.41%,闭路3-32μm、32-65μm和≤3μm的水泥颗粒含量比开路的多7.51%、2.04%和1.11%。

(2)分别增加≥80μm和65-80μm的水泥颗粒含量8.24%和2.57%,可将闭路水泥的粒度粉布调整到接近开路的粒度分布,从而增加闭路水泥的粒度分布范围。

(3)在生产中,用选粉机选出≥80μm的水泥粗颗粒加入到闭路粉磨的水泥中,一方面可调整闭路水泥的粒度分布,另一方面还可降低粉磨过程中的电耗,具有一定的实用价值,不过结果还需要实践检验。如果某厂一个车间有多台水泥磨,出磨细度略作调节,就能达到不增加电耗,降低需水量,提高水泥品质的作用,同时,把易磨的石灰石磨细到3μm以下,把难磨的钢渣等磨到65-80μm、水泥熟料只磨到3-32μm,就能降低水泥粉磨电耗、提高水泥品质、真正做到物尽其用。我姑且把这种有望实现的水泥叫做“调粒水泥”。我们一起来实现它!

编辑:王欣欣

监督:0571-85871667

投稿:news@ccement.com