联合预粉磨水泥磨系统优化增产降耗显著

摘要:CLF170/100 辊压机+N300V 型选粉机+Φ4.2 m×13 m水泥磨+N3500 O-Sepa选粉机组成的两套联合预粉磨水泥磨系统,主要生产P·C32.5 和P.O42.5的水泥。系统经不断调试和优化,磨机台时产量得以稳步提高。

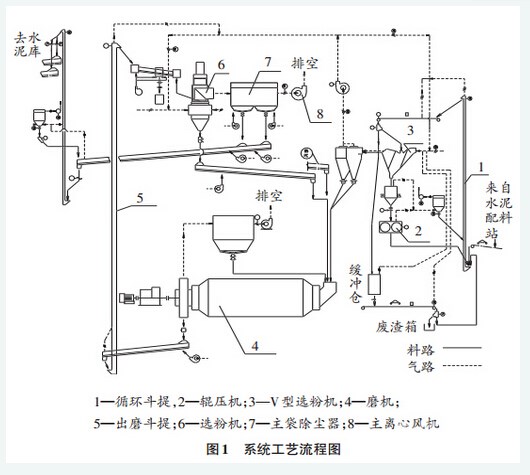

1 系统介绍

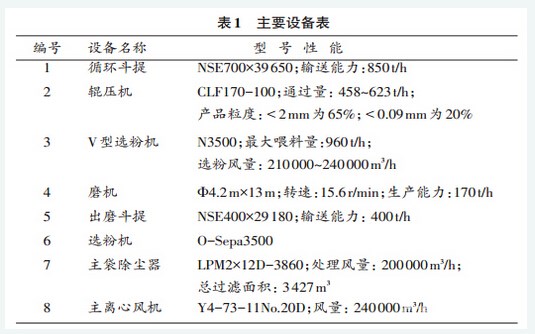

笔者公司有 CLF170/100 辊压机+N300V 型选粉机+Φ4.2 m×13 m水泥磨+N3500 O-Sepa选粉机组成的两套联合预粉磨水泥磨系统(其系统工艺流程见图1,主要设备见表1),主要生产P·C32.5 和P·O42.5 的水泥。系统经不断调试和优化,磨机台时产量得以稳步提高。

2 系统调整和优化主要措施

水泥磨系统开机以来,电耗总体较高,水泥颗粒级配也不是很好,并未发挥双循环系统的优势。为此对水泥磨系统进行一系列的改进,目标是降低电耗,并取得良好的水泥颗粒级配。

2.1 加强辊压机和 V 选的维护和管理

保持良好的辊面条纹,保证物料顺利“咬”入辊压机;并将辊压机工作压力由原设计的7.5MPa提高到目前的8.0MPa。加强侧挡板的检查和更换,以减少漏料。另外对V 型选粉机各级风板进行调整,以其保持较佳的运行状态。

通过以上优化措施,使入磨物料的0.08筛余由 32%~35%降为27%~30%。 改善了入磨物料的易磨性,为提高磨机粉磨效率创造条件。

2.2 优化O-Sepa 选粉机的用风

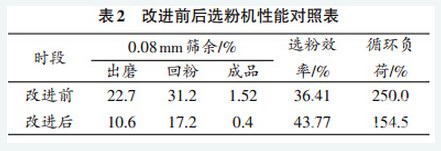

原外接在二次风管上的很多除尘风管全部割除,并恢复了手动调节板进行调节,这样减少了外界风管对二次风的影响, 以改善选粉机的工作条件。 对选粉机的一二次风风道进行彻底清理,更换了选粉机内挡风环, 减少窜风。 经过对 O-Sepa 选粉机的用风优化后,降低循环负荷,提高选粉效率(见表2)。 其中选粉效率由 36.41% 提高到 43.77% ,循环负荷由250.0%下降至 154.5%。

[Page]

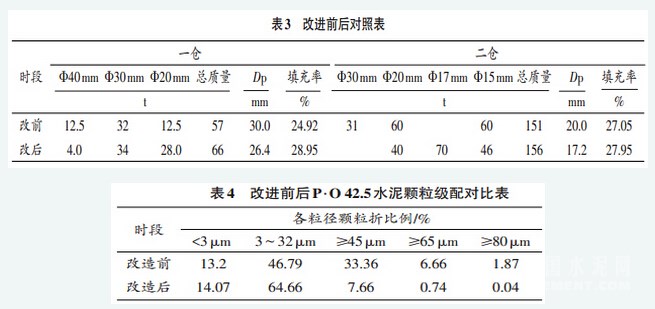

2.3 调整磨机的研磨体级配

改进前,生产 P·O42.5 水泥的颗粒级配中,3~32μm细粉含量46.79%偏低,大于45μm物料的含量是 33.36%,偏高。这说明一、二仓研磨体尺寸偏大,细磨能力太弱,因此需要大大增强研磨体对物料细磨和超细磨的能力。所以,一仓中Φ40 mm 的钢球从12.5 t降至4t(即由占一仓总重的21.93%下降到6.06%),Φ20mm的钢球由12.5t提高到28.0t(即由占一仓总重的21.93%提高到42.12%),由此使一仓的平均球径从30mm降到26.36 mm。二仓则取消Φ30 mm 钢球,而增加了Φ17 mm 的钢球。研磨体调整前后具体级配见表3,调整前后生产P·O 42.5水泥的颗粒组成见表4。从表4可知,改进后水泥颗粒级配 3~32 μm细粉含量达到64.66%,大于45μm 的含量下降到7.66%,从而使P·O42.5 水泥的颗粒级配得到较大的改善, 使水泥的比表面积提高了37 m2/kg,3d抗压强度提高2.9MPa(见表5)。

另操作中, 及时清理一、二仓隔仓板和出口篦板的堵料, 以保证物流畅通和前后仓能力平衡,以利磨内通风, 降低磨机温度, 提高粉磨效率。

3 进一步提产的措施探讨

3.1 提高辊压机预粉磨功能的优化措施

(1)提高辊压机能力。 影响辊压机能力主要因素是辊压大小、辊逢大小、下料溜子的料柱密实程度与料柱压力、侧挡板的挡料能力等。 CLF170/100辊压机是大直径窄辊面的辊压机, 在生产过程中当入磨物料筛余尚可而比表面积偏低时, 主要是辊压机压力过低造成的, 可以适当提高辊压机的工作压力。 但考虑保护辊面、延长其使用寿命, 可适当控制辊压机压力由8MPa再提高至9.0~10.0MPa。

(2)减少辊压机的漏料。 因辊压机运行中使用的辊压相对较高, 所以会造成其侧挡板与辊压机端面不平行, 继而造成辊压机大量漏料而大大降低其辊压效率。因此,必须设法保持侧挡板与辊压机端面的平行度。

(3)提高入辊压机物料料柱的密实度和料压值,从而提高其对物料辊压效率。在辊压机上使用成都利君的新一代入料装置, 用两侧的插板可对下料点进行调节, 用以保持良好的料柱和料压。

通过采取上述三方面措施后, 有望使入磨物料0.08 mm 筛余由目前的 27%~ 30%(仍然偏大)降到20%~25%范围, 从而可大大提高球磨机粉磨效率。

3.2 球磨机研磨体级配的进一步优化分析

(1)目前入磨物料中,粒径大于1.0 mm 约1.0%,大于0.2mm的约2.0%~2.5%。 根据笔者经验,Φ40mm 钢球对 0.2~2.0 mm 的物料细碎效果好。所以,一仓级配中Φ40mm 球的质量占一仓钢球总质量的比例可控制在4%~8%,这样对一仓物料进行充分细碎和细磨,能为二仓进行有效的细磨创造条件。

(2)从表2可知,经改进后出磨物料 0.08mm筛余达到10.6%,仍然偏大,应控制在4.0%~6.0%为好。所以, 仍需进一步提高球磨机的细磨和超细磨的能力。根据笔者经验,一仓使用Φ25 mm 的钢球对物料的细磨效果比Φ30 mm 的钢球好, 因此采用部分Φ25 mm 代替Φ30 mm 的球是可行的;另二仓研磨体则视出磨物料 0.2 mm 和0.08 mm 筛余的变化进行适当的微调,若二仓物料中0.2mm偏大时,二仓可配Φ25 mm 的钢球, 其量控制为二仓钢球总量的3.0%~5.0%。

(3)若物料的易磨性差, 或物料筛余合适而比表面积偏低时,可适当的增加一点大一级或更大一级的球量。一仓可少量使用Φ40mm,二仓少量增加Φ25 mm,其效果是明显的。

3.3 其他方面的进一步优化措施

(1)从表 2 可知,O-Sepa 选粉机的选粉效率仍偏低,调整后仅达到43.77%。对此,可对三次风和一次风进行补风改进,增加和改善用风状况,可使O-Sepa选粉机的选粉效率提高到50%。

(2)从表 3 可知,目前磨内钢球填充率未达到30%,因此可进一步提高其研磨体的填充率,将有利于提高磨机产量。

(3)辊压机入料粒度尤其是破碎煤矸石粒度过大,如大于60mm的块料比较多且不均匀时,将影响辊压机的正常稳定、高产低耗运行。 因此生产中应严格控制破碎后的物料粒度。

(4)大布袋的清灰周期过长(12 min),拉风不够,应优化大布袋收尘器的操作运行。

4 改后的效果

经§2的系列措施改进实施后,磨机产量、电耗、水泥的质量都有提高,见表 5。 其中磨机产量提高

14.96%, 电耗下降 9.73%,水泥3d抗压强度提高2.9MPa, 从而使水泥中混合材掺加量提高3.8%。如果§3 中进一步的优化措施全面实施后,磨机台时产量达185 t/h是完全有可能的。

编辑:王欣欣

监督:0571-85871667

投稿:news@ccement.com