优化工艺参数 实现辊磨系统的增产降耗

摘要:随着设备磨损的加剧,生料粉磨系统工况变差,设备故障率增高,为此,创造性地开展了基于工艺参数优化的辊磨增产降耗实践活动,并取得了显著成效,辊磨产量得以稳定提高。选择合适的系统参数对磨机长期稳定运行至关重要,对磨机系统的节能增产降耗具有关键的指导意义。

1 前言

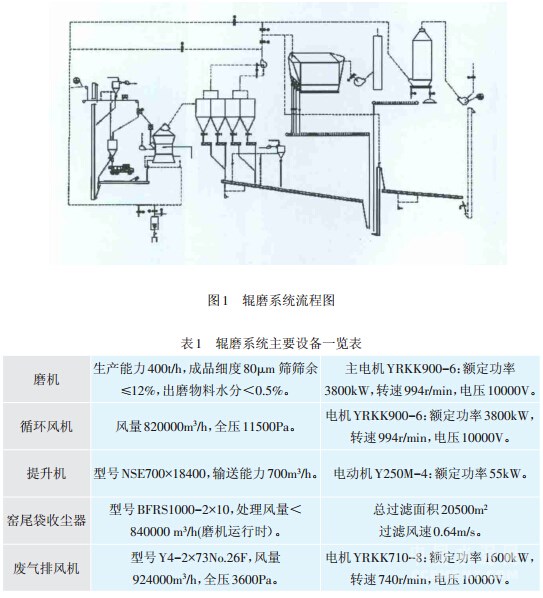

Atox辊磨集风扫、烘干、粉磨、选粉于一体,该粉磨系统被国内水泥行业广泛采用,其中Atox50磨可作为5000t/d或10000t/d熟料生产线配套生料制备使用。我厂拥有一条5000t/d熟料生产线,生料制备系统配有一台套Atox50磨设备。工厂生料粉磨具体流程见图1,有关主要设备选型见表1。

从图1可见,工厂采用的是典型的三风机生料辊磨系统。自投运以来,工厂对该生料制备系统进行了一系列的摸索与调整。前些年设备成新率较高,工厂采用13~14MPa的大额加载压力赢得高产,喂料量超过530t/h,工序单位电耗20.5kWh/t。后来随着设备磨损的加剧,生料粉磨系统工况变差,设备故障率增高,磨机产量下降至450t/h,电耗高达22.3kWh/t。为此,工厂近些年创造性地开展了基于工艺参数优化的辊磨增产降耗实践活动,并取得了显著成效,辊磨产量得以稳定提高,单位工序电耗降至15.7kWh/t(不含尾排风机,含窑尾大布袋收尘器)。

2 压力参数

Atox辊磨是一种风扫式磨机,系统各节点几乎均处于负压状态下,因此各个节点的压力参数具有反馈生产线运行效率的意义。压力参数包括磨机入口负压、出口负压、差压(也称压差)、循环风机进口负压或旋风收尘器出口负压等,这些压力参数不仅反映了各系统环节的阻力情况,更直接反映了风量、风速等指标,它们之间的合理匹配是整个辊磨系统高效运行的前提条件。

2.1 差压

辊磨差压,是辊磨操作中的一个关键变量,是辊磨系统自动控制运行的首要参数。差压不仅仅指的是磨机风环处的压力损失。从差压的两个测量点位置可以看出,一端测点位于风环入口处,另一端测点位于磨机选粉机的下部。因此,差压的一半左右是由风环处的压力损失构成,约2000~3000Pa;另一大半则由风环出口至选粉机下端的含尘气体流动阻力形成,受控于磨腔内的气体流速、含尘浓度。事实上差压类似于风扫磨系统出磨至粗粉分离器锥体这一段循环参数概念,表达了磨内负荷,或者说是循环负荷大小的标志性参数。差压大,说明磨机内物料循环负荷大;差压小,说明磨机内物料循环负荷小。

操作中保持适度的差压是保证磨机粉磨效率和粉磨产量的重要前提。风环处的压损一般比较稳定,那么在相同工况下,如何降低磨腔内含尘气体的流动阻力是工厂的关注重点。从物料在辊磨系统中的循环分析可以知道,物料外循环通过外部斗提机喂入。物料内部循环中当物料被高速气体风扫带起,进行选粉、粗粉回磨的过程中,有相当一部分物料在磨腔内进行着无效循环,也有相当一部分粗粉在磨腔与选粉机之间进行着无效循环,既没有参与粉磨,也没有被选粉机有效分选出参加下一道工序进行合格生料的分离,但它们却构成了相当一部分的差压,影响了磨机有效粉磨与选粉,造成了工序能源的无谓消耗。

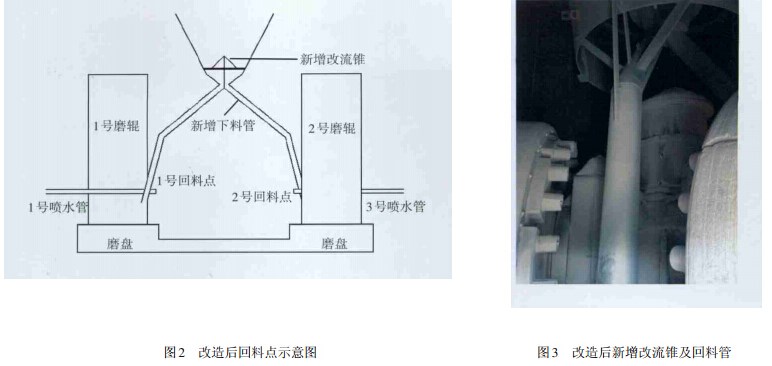

因此工厂设法对Atox磨机的原始设计中回料直接抛落于中心架上方的方式进行了优化(见图2、图3)。从图中可见,加料锥底部进行了密封,新增了改流锥与两根下料管,下料点处于磨盘50cm上方,位于喷水管的正前方(见图3)。这样,在相同的喂料量下大大减少了差压数值,为后续增加产量、降低消耗创造了有利条件,具体数据见表2。

从表2改造前与改造后的生料辊磨运行经济技术指标看,在喂料量等参数不变的情况下,辊磨差压下降300Pa,喷水量下降4.8t/h。在保持相同差压情况下,单位产量增加了45t/h(湿基,含水率约为3%),喷水量下降了4.8t/h,收效明显。

2.2 循环风机进口负压

辊磨系统所有的抽力均来源于循环风机,它的进口负压反映了辊磨系统整体工艺管线运行效率与阻力大小。

正常情况下,窑尾废气经SP余热锅炉后入生料辊磨系统,参与生料粉磨工艺后入大布袋收尘器,在生料磨解列或故障状态下则直接旁通入大布袋收尘器。从表1可见,辊磨主电机3800kW,为大多数Atox50辊磨的标准功率配置。循环风机3800kW功率配置则较高,同等类型系统循环风机有的用3500kW,有的则为

3200kW,有的更低,为2800kW,当然也用更高的如4200kW。窑尾排风机则因前置大布袋收尘器配套了1600kW电机功率,留有相当大的余地。

工厂以往的操作习惯是将辊磨入口负压保持在-9400Pa左右,高出其他类似系统的数值,循环风机功率显示为3400kW。经全面诊断发现,工厂辊磨系统漏风严重,仅磨机出口与连接管道法兰周向裂口就达5cm,并且多处存在工艺管理漏风孔,旋风筒壳体磨损严重且漏洞也较多。为此,工厂采取的第一步措施是,整治系统各漏风点。对工艺管道内部全部贴装龟甲网耐磨涂料,旋风筒贴装耐磨陶瓷。磨机出口与连接管道法兰予以重装彻底堵漏,其他漏风点焊接封堵,以大幅降低系统漏风。经过数月的漏风整治,循环风机入口负压为-9000~-9100Pa时,辊磨出口负压仍可保持在-7000Pa以上,工况也维持了相对稳定,而循环风机入口阀门开度从97%降至90%,功率随之从3400kW下降至3200kW。

2.3 磨机进出口负压

磨机进出口负压反映了磨机本体的工艺状况。进口负压反映了窑尾废气起始状态,显示了起始风量与风速大小;出磨负压反映了辊磨出口气体携带粉尘的能力大小与风速、风量情况;二者综合考虑则反映了进口风速风量要求、磨腔内粉磨对风速风量的要求和选粉系统对风速风量的要求以及磨机本体的漏风情况。工厂以往的进口负压为-150Pa,出口负压为-7000Pa,从二者比较来看,磨体进口负压明显偏小,表明磨体失压过大,存在严重的工艺设备缺陷。

原来工厂由于位处江南,配料所用砂页岩黏性极重,刚性叶轮给料机无法正常投运,被迫取消,导致入磨物料管道锁风缺失,漏风相当严重。之后,在入磨溜子上部用铁板封堵了近一半通道面积,大大降低了漏风。经对上部选粉机检查发现,选粉机动叶片上部与静叶片之间存在极大的缝隙,部分静叶片缺失,选粉机系统存在严重的窜风现象。对于上述问题,工厂利用停窑期间分批次进行了维修。上述措施使辊磨进口负压提升至-800Pa。

[Page]

图4 辊磨系统漏风

在彻底整治系统漏风的基础上,工厂决定启用循环风机变频装置。该装置于2010年初启用,但因上述原因,一直未能成功并网投运。解决了漏风,也就解决了系统无谓风量的消耗,加上对循环风机入口负压下降操作的适应,工厂于2012年下半年一次性并网循环风机的变频系统,循环风机电机频率保持在47Hz,功率下降至3000kW左右,风机入口阀门全开,负压约为-8800Pa,其他负压参数为:磨机出口负压-6800Pa,进口负压-700Pa,磨机差压为5000~5100Pa。

3 研磨压力

研磨压力是一个比较浅显易懂的参数,很多管理人员在遇到磨机产量不够理想的情况下,首先想到的参数就是加大磨机的研磨压力。其实,过分追求超产往往会导致磨机系统在过高的研磨压力下运行,给整个设备系统长期稳定运转带来负面影响,本工厂也不例外。在前些年的生产中,磨机加载压力保持了13~14MPa的高压,系统产量高达530~550t/h,但磨机拉杆折断、拉杆头掉出、磨辊轴承过早损坏等重大故障性事故频发,甚至引起窑系统止火待料。这些让工厂管理人员逐渐意识到研磨压力过大的危害性,从而确立了加载压力11.5±0.5MPa的基准水平,兼顾了产量和系统设备长期稳定运行。

对于压力加载系统,日常维护中比较容易忽视的一个问题是三个液压缸的三套蓄能器12只氮气囊预加压力。一方面是预加压力的大小,一般为磨辊工作压力的50%~55%左右为宜。如果预加压力太大,会导致蓄能器过硬,减振效果偏差;如果预加压力选择偏小,也将导致蓄能器缓冲效果不好。另一方面,预加压力的维持。个别蓄能器会因各阀门密闭性不好出现工作一段时间后预加压力减小的现象,甚至极个别会因各种原因引起氮气囊破裂而失效。

2011年,工厂曾遇到过其中一个氮气囊破裂的故障,症状为磨辊加压泵频繁起停,达几十秒一次,用红外测温仪检查,发现其中一个蓄能器上下温度一致,据此判定氮气囊失效。因此工厂养成定期检查蓄能器预加压力大小的操作习惯十分重要,一般频次为每半个月检查一次。另外,各蓄能器预加压力必须一致,绝不可此高彼低,否则会造成系统无法稳定运行。

4 气体温度

主要指各工艺过程中废气的温度。由于辊磨是一种风扫磨,兼有烘干的功能,因此保证足够的温度是辊磨系统正常运行的前提条件。一般而言,新型干法水泥熟料生产线都会配置余热发电系统,SP锅炉废气温度基本在210℃左右,即入辊磨进口的废气温度可维持在200℃以上,足以满足物料烘干的需要。

值得关注的是,在相当长的一段时期内,工厂对磨机的出口温度关注较少,长时保持在65℃左右,忽视了磨机出口温度过低对粉磨效率的重大影响。一个原因为磨机喷水量较大,达10t/h以上,循环风管及废气热风管旁通阀门开度均过大,达30%以上,加上前述严重的漏风因素,导致了磨机出口温度过低。资料显示,Atox磨机出口温度保持在80~95℃区间较为适宜,提高出口温度有利于提高磨机台时产量。根据工厂实际,磨机出口温度最终确定为85±5℃,比以前提高了近20℃,主要措施为减少循环风管及废气热风管旁通阀门开度,要求控制在10%内,实际操作中均保持在5%以下,即两个阀门在正常运行中临近关闭状态。同时,磨内喷水量的减少也有利于提高出磨气体的温度。

5 料层厚度及其他参数

由于辊磨粉磨原理为料床粉磨,料层的厚度对粉磨效率会产生重要影响。料层过厚,不利于形成稳定的料层,粉磨效果变差,电流及功耗增加;料层过薄,磨机振动无法控制,影响操作的连续性。众所周知,Atox理想的料层厚度为磨辊直径×2%±20mm,Atox50磨机理想的料层厚度为3000mm×2%±20mm,即60mm±20mm。料层厚度大小调节主要依赖于挡料圈高低,经过摸索,工厂料层厚度从100mm以上调整为80mm±20mm,挡料圈高度为180mm,主要原因为实际生产中由于进磨物料粒径较大及挡料圈变形而使料层厚度比理想高度略有增高。

另外,随着生产的连续运行,磨辊与磨盘的磨损需要引起关注。其磨损量增大,意味着挡料圈高度相对增加,因此必要时应相应调低挡料圈的高度。目前工厂的做法为每年进行一次磨辊与磨盘的堆焊,二者堆焊错时进行,一般分别安排上下半年当中完成,目的是为了保持料层厚度的相对稳定。

对于辊磨的操作,振动是磨机高效运行首要考虑的因素。影响振动值大小的有料层厚度和均匀性、物料粒径、颗粒组成、喷水量大小、喂料量变化、通风量多少、机械原因等,振动值一般要求≤2mm/s,工厂以≤1.5mm/s为操作要求,目的是为了尽量减少振动过大对整个系统带来的耐久性影响。

6 结语

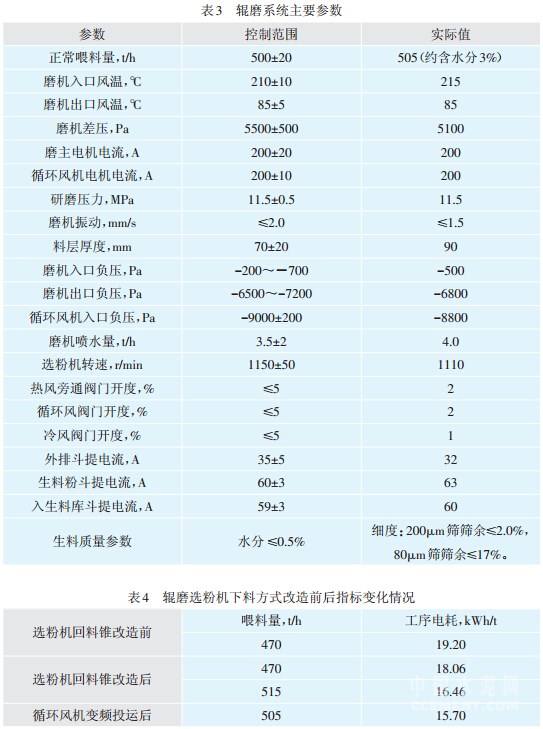

选择合适的系统参数对磨机长期稳定运行至关重要,对磨机系统的节能增产降耗具有关键的指导意义。目前工厂辊磨系统正常运行主要参数控制范围见表3,有关经济技术指标情况见表4。

参考文献:

[1] 张强,史锁奎.优化ATOX50辊磨操作降低系统电耗[J].水泥,2006.(11).

[2]熊会思,熊然.新型干法水泥厂设备选型使用手册[M]北京:中国建材工业出版社,2007.

[3]孙刚.Atox50辊磨操作参数[J].水泥技术,2011.(6).

[4] 孙长俊.Atox50生料辊磨的中控操作[J].新世纪水泥导报,2009.(5).

[5]李修启,郝得香.Atox50辊磨的应用体会[J].四川水泥,2010.(5).

编辑:王欣欣

监督:0571-85871667

投稿:news@ccement.com