联合粉磨系统电耗偏高的技改措施

摘要:某辊压机双闭路联合粉磨系统电耗远高于同类流程,分析认为,有辊压机棒阀不能全部打开、V型选粉机布料不均、磨内流速过快、选粉机效率偏低等,是电耗高的根本原因。改进后,磨机提产15~20 t/h,电耗下降5 kWh/t。

0 引言

某2 500 t/d熟料生产线,水泥制成配置两套辊压机双闭路联合粉磨系统,原料、成品及混合材掺量无特殊要求,粉磨系统电耗远高于同类流程。经现场诊断,确定技改方案,投入少量非标改造,取得了较好的收益。现将改造措施及效果进行介绍,以供参考。

1 工艺配置及现状

1.1 主机设备

球磨机:Φ3.5 m×11.5 m,设计能力90 t/h,装机功率 1 800 kW(额定电流120 A);辊压机:HYG140-80 ,生产能力320 t/h,电机功率2×560 kW (额定电流 39.2A);V型选粉机:HYV2000 ,120 000 m3/h;循环风机:型号M6-39 NO 24.5F,风量165 000 m3/h;选粉机: HYO2500 ,主轴功率132 kW;排风机:型号R6-29 NO 26.5F右90°,风量 160 000 m3/h,电机功率 560 kW(额定电流40.5A)。

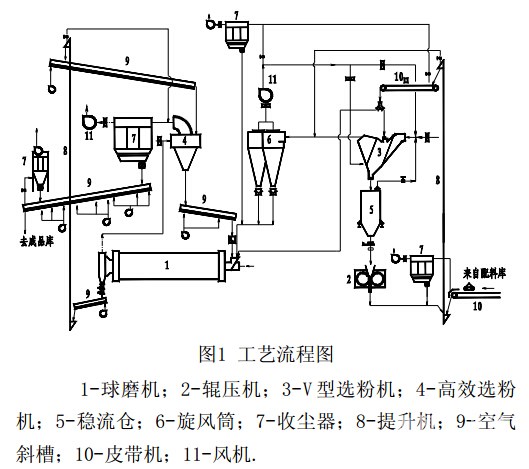

1.2 工艺流程

来自配料库的物料与辊压机出料一道由提升机、皮带机喂入V型选粉机(以下简称V选)分选,细粉经旋风筒收集入磨,粗粉进稳流仓再入辊压机重新挤压;V选使用循环风机,并设外排风机排除多余的气体,平衡系统风量并收尘。细料入球磨机粉磨后经提升机喂入高效选粉机分选,粗料回磨重磨,细料进入成品库。磨内用风和选粉机用风共用一个收尘器,磨尾风入选粉机一次风口。工艺流程见图1。

1.3 现状

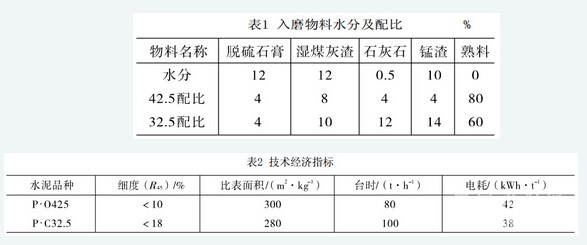

入磨物料水分及配比见表1,技术经济指标见表2。

[Page]

[Page]主要技术参数如下:

(1)球磨机:研磨体总装载量 144 t;一仓平均球径26.75 mm,二仓平均段径14.68 mm;工作电流110~115 A。

(2)辊压机:设定工作压力7.5~9.0 MPa,运行压力8 MPa;初始辊缝12 mm,运行辊缝15 mm;运行电流18~20 A,做功不到50%。

(3)入磨物料:0.080 mm筛余量20%~30%, 0.045 mm筛余量50%~60% ,比表面积150~200 m2/kg,水分1.0%,出磨水泥温度95 ℃(生产P·C32.5水泥)。

(4)粉磨细度:0.045 mm筛余出磨45%,回料55%,成品8%。

2 问题及诊断

2.1 辊压机棒阀不能全部打开

现象:辊压机棒条阀不能全部打开,只开20%~30%,一旦打开,稳流仓料位不能控制,料饼提升机容易超电流,辊面容易冒灰,偶尔产生偏辊。

诊断:现场观察,运行辊无位移,两辊端错位,侧挡板与辊压机辊子边缘间隙约40 mm,远高于1~2 mm的安装要求。

辊压机料床粉碎,喂料必须密实、封闭、畅通、有料压,棒阀全部打开,是操作基本要求。产生以上现象的主要原因为侧挡板磨损或顶紧螺栓松脱,次要原因为V选选粉效率低,还有辊压低、辊面磨损或物料过细等。提升机有电流而辊压机没电流,多为侧挡板侧漏问题。一旦侧漏严重,辊压机不能形成料床粉碎,做功及成品颗粒细碎裂纹减少,产量大减;打开棒阀时料易泄漏,空仓易造成辊面冒灰,物料从上冲下,较大的单颗粒破碎易造成偏辊。当V选布料不匀或用风短路时,选粉效率下降,甚至少量粗颗粒被短路风抽走,细粉大量循环,细粉如同润滑油一样包在颗粒表面,塌仓、冲提升机等问题更易发生。

2.2 V选布料不均

现象:V选内壁及导风板、撒料板磨损不均匀。

诊断:现场观察,溜管磨损及补焊位置偏一侧。V选进料管拐弯,由小变大成扁进料口,这说明布料偏料不均匀。成品中有少量粗颗粒,回料中细粉较多,影响了系统产质量及稳定运行。

2.3 磨内流速过快

现象:出磨比入磨0.045 mm筛余仅低10%,成品比表低。拉小风一仓易饱磨。

诊断:现场观察,磨内现双层隔仓板由于篦缝结构设计缺陷,已全部被段和碎小的球堵塞,几乎无缝隙。隔仓板失去了过料作用,只有采取加大磨内通风,通过较高的风速将物料从中心圆处抽出。而较高的中心风速加快了磨内物料流速,物料在磨内停留时间极短,与球、段接触机率少,研磨作用大大降低。

2.4 选粉机效率偏低

现象:小风量,高转速;出磨与回料差距小,测算循环负荷370%,选粉效率35.59%。

诊断:现场观察,迷宫密封部分磨损严重;导风叶片下部磨损。迷宫密封处磨损容易造成部分物料短路,未经选粉机分选直接混入成品,成品细度不易控制。选粉机进料分料不均;选粉机一次风进风少,且没能形成均匀的分级场;二次风没开足;三次风管过小且角度不宜,无再次选粉作用。

3 改进措施

3.1 辊压机进料口改进

(1)使用人字形进料口。依据辊面形状用20 mm厚钢板制作进料溜管,下口紧贴辊面,侧面放样成人字形插在辊端面里侧;为减少磨损,另行定制浇铸件衬板,衬板越厚侧漏越少。为减少动辊运动造成的泄漏,外再加侧档板锁漏。

(2)加宽进料口截面。为提升辊压机做功,增大辊压机进料截面积,将原进料管尺寸300 mm×800 mm改成450 mm×760 mm。

3.2 V型布料的改进

(1)进料管布料改进。在进料口管道内错位排两排共5根角铁,将物料分散。

(2)隔板调整。将原散乱的导风板、撒料板重新调整角度,使入料均匀分散,风均匀分布。

(3)系统收尘风道改进。提升机作为一个大的收尘管道,敞口的皮带机另接收尘管至V选进风口,不再浪费外排风机风量。

(4)操作用风改进。打开V选补风口,适当用大风;加强旋风筒导风及锁风检查,提高分离效率。

3.3 磨内流速控制及通风改进

(1)将靠近磨头端盖的螺旋割除一节,减缓物料进入磨机内部的速度,提高粉磨效率。

(2)将双隔仓的二仓面篦板及出料篦板改用筛片与大孔篦板组合结构,彻底杜绝段的堵塞。

(3)采用可控流速的活化衬板。

3.4 高效选粉机布料及用风改进

(1)改进一次风管非标及风阀位置。原一次风Φ1 000 mm风管从磨尾接上,中间一个补风阀常开调磨内风,技改时在选粉机一次风进风口处加风箱并在对侧增加补风阀,稳定流场及补充一次风。

(2)将密封环处补焊钢板,计划大修时重新更换密封环和密封槽,并贴耐磨陶瓷。

(3)操作中用选粉机足风。二次风开足,三次风改成四个切向进风,并增加导风叶片。

(4)斜槽分料处增加分料板,布料均匀。

4 效果

通过上述改进,磨机提产15~20 t/h,电耗下降5 kWh/t,所有改造为非标钣金件,基本无专门投入。技改成效影响各不一样,其中:选粉机密封对产量影响约6%,选粉机用风及风选约5%,辊压机进料影响约5%,其它及磨内结构影响5%。

改造后辊压机电流已提升到24 A左右,若能到28 A以上将再次提产;选粉机效率已提到50%,仍有潜力;V选系统外排风由尘细灰入成品将大幅提产;系统风门标定、钢球级配调整等工作细化将进一步挖潜。

5 结束语

(1)技术工艺挖潜是一项重要工作。非标件的设计及维护影响产质量,采取相同设计的系统,技术细节决定着产质量。

(2)辊压机及V选、磨机及选粉机相辅相成,工艺参数相互影响,符合木桶原理。

(3)联合粉磨系统入磨颗粒细且匀,磨内级配等需作系统调整,影响粉磨系统产质量的重心向预粉磨转移。

(4)辊压机侧漏泄压、选粉机密封环磨损将对产质量产生巨大影响,基础工艺管理工作不能忽视。

编辑:王欣欣

监督:0571-85871667

投稿:news@ccement.com