粉磨系统节能优化的措施及策略

1 生料粉磨系统

1.1 生料粉磨采用的主要方式

各企业生料粉磨采用的方式主要有两类:辊压机与磨机组成的各类粉磨系统,辊式磨粉磨系统。目前都广泛应用在生料粉磨系统中。

(1)生料辊压机与磨机组成的各类粉磨系统工艺处理方式:利用辊压机进行预粉磨 ,辊压机与磨机系统进行联合粉磨,利用辊压机系统进行半终粉磨。 虽然各系统因工艺处理方式不同节能效果存在 差异,但比未进行预粉磨处理的生料粉磨系统,电耗有了大幅度降低。采用生料辊压机与磨机组成的粉磨系统,目前电耗一般在 20~22kWh/t。

(2)生料辊式磨粉磨系统。目前各大型水泥企业已广泛采用。采用生料立磨粉磨系统,节能效果优于辊压机与磨机组成的粉磨系统,特别是大型立磨国产化以后,价格优势突显,已逐步取代进口设备,使用国产设备的企业逐渐增多。采用生料辊式磨粉磨的终粉磨系统,粉磨电耗一般已达到17~19kWh/t 水平。

1.2 辊压机生料终粉磨系统

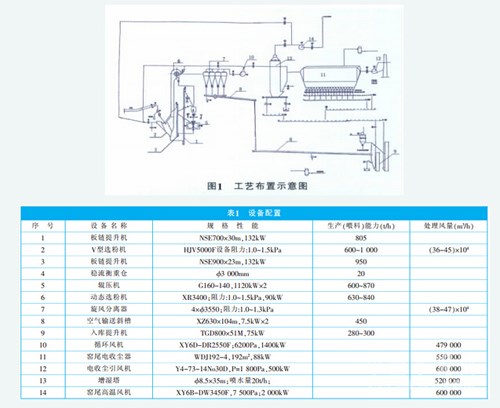

目前有的企业已开始使用取消磨机,采用辊压机进行终粉磨的生料粉磨系统。 某厂采用 G160-140 辊压机的生料终粉磨系统工艺布置见图 1、系统设备配置见表1。

系统流程:物料由皮带机喂入V 型选粉机,与出辊压机的物料混合,经V 型选粉机进行首次选粉,细粉被带入动态转子式选粉机再进行二次选粉,通过两级分选后的细粉已满足细度要求,经旋风分离器收集后入库。选出的粗料:首次选粉的通过提升机,二次选粉的直接接入辊压机的中间仓,经辊压机挤压后由提 升机喂入V 型选粉机继续进行选粉。

窑尾废气是 V 型选粉机的热风源,循环风机的循环风和V 型选粉机的冷风伐,用于调节入V 型选粉机的气体温度。调节动态选粉机的转子转速、循环风机的排风和循环风量,可调整产品细度。皮带机转接点的漏风被吸入V 型选粉机,不必另设收尘器。

该系统工艺简单,运行可靠,节能效果明显。 生料细度控制在14%时,粉磨电耗16~17kWh/t 之间。 在NCMM 水泥公司与3 200t/d 新型干法水泥生产线相匹配,满足了生产需要。各项生产技术指标见表2。

2 水泥粉磨系统

2.1 提高半终水泥粉磨有效功利用率的措施

用于水泥粉磨的辊压机磨机联合粉磨系统,已经被众多水泥生产企业采用。但是,辊压机系统与后续粉磨系统能力的匹配,却是非常值得关注的问题。两者之间能否有机衔接,产能平衡处理的好坏,都直接关系到设备产能和有效功的利用率。

2.2 水泥辊压机半终粉磨系统应用实例

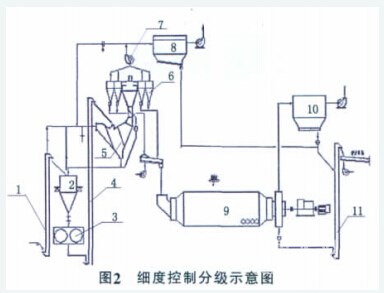

辊压机利用料床粉磨原理,在机辊产生的高压力下,物料之间颗粒相互压迫,产生晶格劈裂、破碎位移,能够比单用磨机大幅度提高粉磨有效功利用率。 在此认识的基础上,为充分利用辊压机的性能优势,现在有 的水泥厂大胆进行技术改造,加大辊压机生产能力,选择恰当的分级系统与其相匹配,即时地将合格成品选 出,形成了利用辊压机进行水泥半终粉磨的粉磨系统,使磨机产量和有效功利用率得到较大幅度提高。某厂水泥生产粉磨系统,该系统采用了下进风组合式选粉机进行细度控制分级见图2。

由图2可见物料由喂料皮带通过提升机(1)喂入稳流称重仓(2)通过辊压机(3)挤压后由提升机(4)喂入V 型选粉机(5)进行第一次选粉。 由于被磨物料经过 V 型选粉机进行了一次分选, 粗颗粒重回辊压机挤压,颗粒粒度得到控制。 被循环风机(7)带入组合选粉机(6)的细颗粒一般都在 0.5mm 以下。 细粉带入组合选粉机后,可根据成品细度要求调节选粉转速,再进行物料的第二次分选,出选粉机物料经收尘器(8)收集后,比表面积可以控制在≥300m2/kg。 可直接作为成品与水泥磨(9)出磨水泥和磨尾收尘器(10)收集的物料混合通过提升机(11)入库。 分选出的物料 量可以达到成品总量的近1/3。

为弥补出辊压机物料颗粒形貌和细度偏粗的缺陷,水泥粉磨采用开路形式,保证了利用辊压机进行 半终粉磨的水泥成品细度合格率。 由于近 1/3 的物料已被选出,在磨机负荷没有增加的情况下,使水泥产量有了较大幅度提高见表3.

[Page]

3 利用CKP立磨预粉磨水泥

虽然利用辊压机作为终粉磨设备粉磨生料已经应用于生产实践,但由于颗粒粒径、形貌和设备磨损诸原因,目前作为终粉磨设备粉磨水泥还没有成功先例。 只是作为预粉磨设备在我国被广泛采用。 当前世界许多国 家虽然都在探索利用立磨作为终粉磨直接磨制水泥的可行性,但由于物料对磨损元件的苛刻要求,装备的高成本,颗粒形貌对产品性能的负面影响,利用球磨机作为终粉磨设备的地位仍然不能取代。 为此,大家对开辟新型预粉磨设备的要求日臻迫切。 目前,就有一种新型 水泥预粉磨设备-CKP 立磨,已经在行业内悄然兴起。

3.1 CKP立磨的设备构造与基本性能

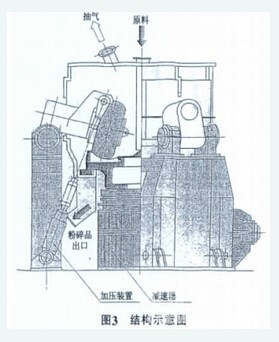

水泥联合粉磨的关键是预粉磨。目前,以日本开发的CKP立磨作为水泥预粉磨的生产系统已经在行业内开始使用。CKP 立磨为简易立磨,机械卸料,没有上部壳体的笼式选粉机。 结构简单见图3。

CKP立磨的磨辊为轮胎形,与磨盘为面接触,接触面积大,相对于辊压机两辊间的线接触形式接触面积为辊压机的3~4倍,使磨辊承受的压强降低为辊压机的1/3~1/4 ,由于磨床上的物料料层厚度稳定,具有高容重比,使磨机能够处于大压力低压强的状态下工作,垂直移动量小,避免了磨辊振动,从而保证了磨机能够平稳运行,由于磨机没有上部壳体的选粉机,使磨辊避免了选粉装置所需要的高浓度高风速物料的冲刷磨损,延长了磨损件的使用寿命。

3.2 系统工艺流程

物料经高压力碾压后随磨盘外圈的转动离心力将细料高速抛出,不须粗细分离,经括板收集后其中有2/3物料直接送入球磨机,1/3物料由控料阀返回立磨填实料床,料床物料容重可以从1.6t/m3上升到2.4t/m3 ,高物料容重的料床保证了磨辊在高碾压力下平稳运行,出磨物料可达到具有180m2/kg 的比表面积和多晶格裂纹,见图4。

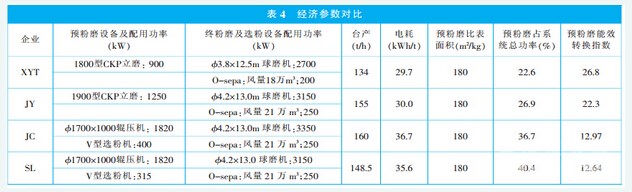

3.3 预粉磨设备能效转换指数

在同一产品确定的比表面积下 预粉磨单位产品所需要的能耗 可看作是能效转换的可比指标这个指标就是预粉磨设备的能效转换指数 采用下式表达:

预粉磨设备的能效转换指数=预粉磨设备的比表面积/[预粉磨设备的配置功率kW /水泥成品台时产量t/h ]

由上式可见,预粉磨的物料比表面积越大,系统的台时产量越高,预粉磨设备的能效转换指数就越高,根据预粉磨设备的能效转换指数,现以国内四家水泥企业分别采用CKP立磨、辊压机两种预粉磨方式粉磨P.O42.5水泥各项经济参数对比见表4。

水泥行业是高能耗行业,广大水泥科技工作者都在积极探索节能降耗的新途径,以推动行业的健康发展,上述例证在设备和工艺上有的可能还不够完善,尚需进一步修改优化,经过广大水泥科技工作者的努力,会有更新的突破。

编辑:王欣欣

监督:0571-85871667

投稿:news@ccement.com