钢筋混凝土隧洞内衬钢板加固新技术

关键词:尾水洞 内衬钢板加固 灌注结构胶

1 概述

回龙抽水蓄能电站位于河南省南阳市南召县的岳庄村附近,包括上库主、付坝、下库大坝、引水发电系统、地下厂房、辅助开关站等主要建筑物,电站装机容量2×60MW。该工程2005年建成发电。

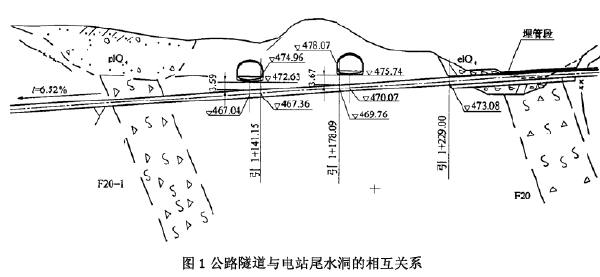

回龙电站所处位置的分水岭垭口是“交通天然走廊”的必经之地,电站尾水洞横穿该区域,岭南段高速公路也规划在此通过,与电站尾水洞的相交不可避免。高速公路在设计时曾比较了“低线方案”和“高线方案”,“低线方案”从电站尾水洞下方约20m处通过,公路隧道单洞长5.904km,运营管理难度较大且费用较高;“高线方案”从电站尾水洞上方通过,公路隧道单洞长度可缩短为1.685km,两条隧道底部分别距离尾水隧洞顶3.59m和3.67m。经综合分析比较,采用“高线方案”。公路隧道与电站尾水洞的相互关系见图1。

经分析表明,公路隧道开挖减小了尾水洞上覆岩体厚度及围岩抗力作用,尾水洞衬砌会出现开裂,开裂宽度大于规范允许开裂宽度的要求,且渗漏量增加,需对尾水洞结构影响范围进行加固,加固处理面积为440m2。

2 加固方案比选

结构加固作为一个行业,从上世纪70年代兴起,80年代传入我国,我国已有建筑物应用的加固方法很多,如增大截面法、外包钢加固法、预应力加固法、改变结构受力体系的加固法、化学灌浆法、外部粘钢法等10多种,分别适用于不同情况,目前国内、国际上隧洞中钢筋混凝土衬砌主要加固方法有内部涂抹环氧砂浆、粘贴钢板条带、粘贴碳纤维布、喷射高强混凝土,以及裂缝封闭灌浆补强等。

由于本工程为围岩及衬砌抗力不足引起的结构性裂缝,用涂抹环氧砂浆、喷射高强混凝土、裂缝封闭灌浆等可处理表面裂缝,不能解决根本问题;粘贴碳纤维布可明显提高尾水洞抗内压能力,但由于其粘贴时要求按一个方向顺层铺设,顺水流方向时抗冲刷能力较强,反方向抗冲刷能力较弱,而本工程尾水洞在电站抽水和发电时水流方向不同,如碳纤维布被掀起或粘结材料随水流进入机组,会对机组造成损坏,另外,碳纤维布的使用寿命较短;粘贴钢板条带法单块钢板条不可能很大,否则粘贴定位很困难,粘贴后对空鼓部位补灌也不容易密实,本工程需加固处理面积为440m2,如采用此法需要的工期较长,而本工程加固施工时必须要求电站停机,鉴于电站在电网中的特殊地位,对工期要求极为严格,此法也不适用。

通过对以上加固方法的综合比较,结合本工程的特点,提出了“内衬钢板灌胶”加固处理方法,即先将钢板(单块面积4.2m2)吊装定位后用锚栓固定,安装完毕后在钢板与衬砌混凝土接触的缝隙中灌胶结构胶,使钢板与混凝土紧密结合共同受力,既可加固结构又可改善抗渗性能。

3 主要设计技术参数

选定加固方案后,考虑到尾水隧洞运行、检修及加固施工的不同工况,主要设计参数包括内衬钢板厚度、锚栓间距、灌胶材料、灌胶压力等。

(1)钢板厚度、锚栓间距、灌胶压力

对尾水洞粘钢厚度进行有限元计算结果表明,在内水压力作用下,考虑钢板与钢筋混凝土衬砌共同作用,钢板计算厚度取2mm时,在充水运行工况,计算得到的尾水洞衬砌最大裂缝宽度为0.22mm,小于规范规定的0.25mm;表明在内水压力作用下采用2mm粘钢板可满足要求。

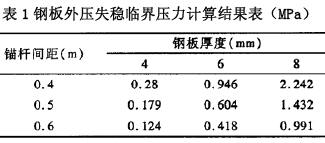

考虑到尾水洞检修工况及灌注结构胶施工工况下的钢板抗外压屈曲稳定,钢板厚度、锚栓直径及间距、灌胶压力等需综合考虑,计算采用半解析有限元法,钢板厚度分别取4mm、6mm、8mm,锚杆间距分别取0.4m、0.5m、0.6m,计算结果见表1。

[Page]

[Page]

经综合经济比较,考虑施工因素,采用钢板厚度6mm、锚杆间距0.5m、灌胶压力控制为0.6MPa。

(2)灌胶材料

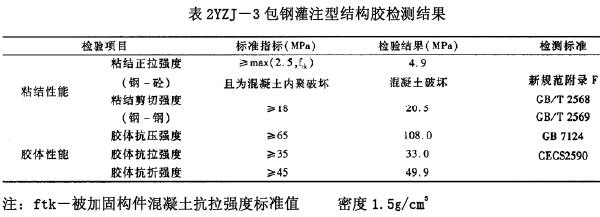

灌胶材料采用武汉长江加固有限公司生产的YZJ-3包钢灌注型结构胶,该灌注型结构胶对于金属材料、混凝土、岩石、玻璃、陶瓷、木材等有良好的粘结性能,主要适用于湿式包钢灌注。经武汉理工大学工程结构检测中心对其力学性能进行检验,其技术指标见表2。

4 施工工艺

(1)施工流程

准备工作→尾水洞衬砌混凝土面和钢板表面处理→装配及焊接→灌注施工→固化→质量检查→交工验收。

(2)施工工序

①准备工作:将钢板裁剪分成3.35m×1.25m的小片,在钢板上打孔,其中Ф20圆孔为植化学锚栓孔,用以固定钢板;Ф10圆孔为调位兼注浆孔,打孔完成后进行攻丝,以便于螺杆和灌胶嘴安装;在现场进行卷板,将钢板卷成直径3.2m的弧形;喷砂除锈,涂防腐涂料。

②衬砌混凝土表面处理:对混凝土表面采用混凝土平整机具(金刚石磨轮)打磨、凿毛,直到完全暴露新面,再连接压缩空气吹除粉尘。

③钢板装配及焊接:将钢板用小车运至施工作业面;将钢板放在顶升设备(采用手动或电动葫芦)上,调整钢板位置使钢板轴线与尾水洞轴线平行,用自制螺杆将钢板顶紧在洞壁上,并再次调整钢板位置;采用植化学锚栓工艺,在钢板植化学锚栓孔位处套打植化学锚栓孔,植入Ф14高强锚栓,锚栓植入后约10~15min可以拧紧螺母,同时拆除支撑装置,在锚固剂固化后可满足单根锚栓抗拔力不小于20kN的技术要求,利用高强锚栓的锚固力起到临时固定钢板的作用。钢板位置调整固定完毕后即可进行焊接工作,将锚栓头与钢板焊接并进行钢板间分缝焊接。[Page]

④灌注施工:灌注施工分仓进行,每两段钢板分为一仓,分仓长度为2.5m,分仓面积25m2;对分仓间缝隙采用结构密封胶进行封堵,封堵后进行压气试验检查密封情况;

采用灌注型亲水环氧类结构胶,灌浆压力为0.6MPa。对灌注胶液后的钢板,马上用小锤轻轻进行击打检查,对有空洞的部位进行压力灌注补胶,直到灌注密实为止。

⑤打磨清理、涂防腐涂料:待结构胶固化后,将化学锚栓螺栓头割掉,并打磨清理焊缝,对焊接部位补涂防腐涂料。

5 采用的新技术及新工艺

(1)提出钢筋混凝土隧洞内衬钢板灌胶加固技术。

该加固技术是在借鉴国内外先进加固技术,结合水工钢衬钢筋混凝土管的受力原理,经过分析研究,理论计算并成功付诸实施的一项新的加固方法,不同于以往的粘钢加固、内衬钢环加固,也不同于传统的钢衬施工、灌浆加固等,是对现有的粘钢及灌胶加固技术的进一步完善。

(2)采用大面积灌注粘钢加固的方法,成功解决了大面积灌注粘钢时灌注密实度的问题。

传统的粘钢加固技术是先将小块钢板粘贴在需加固的部位,如有空鼓再对空鼓部位钻孔灌胶,一般灌胶面积较小。本项目工程单元灌注粘钢面积为25m2,加固处理总面积为440m2。如何保证钢板与混凝土衬砌紧密结合无空洞的问题,是施工过程中的技术瓶颈,本项目通过试验研究确定了灌注工艺,保证了施工过程中钢板与混凝土的紧密结合,为以后类似工程的开展提供了可借鉴的经验。

(3)采用亲水性灌注结构胶,成功解决了潮湿环境下结构胶粘结强度问题。

(4)本项目成功解决了在水工隧洞狭小空间内内衬钢板安装问题。

本项目工程隧洞洞径3.2m,每环由3块钢板组成,单块钢板质量197.23kg,如何把钢板在洞内安装到位,并焊接成一个整圆是施工的技术难点,这次研究的成功为以后类似工程的开展提供了经验。

(5)在计算钢板抗外压稳定时采用半解析有限元法,把求解植筋钢管稳定性问题经典方法中的基本假设与有限元理论结合起来,建立了由植筋约束的钢管局部稳定性问题的半解析有限元模型,既可利用解析法的成果简化问题,提高精度,又可发挥有限元对复杂问题处理灵活方便的优点。

(6)固定钢板时采用化学锚栓代替植膨胀螺栓,利用了化学锚栓的凝结速度快、可迅速提高抗拔力的特点,简化了施工工艺,大大提高了生产效率。

6 工程处理效果及推广应用前景

高速公路隧道近距离穿越回龙电站尾水洞,将对尾水洞的结构和渗漏造成影响。在内水压力作用下,尾水洞衬砌开裂宽度大于规范要求,严重影响电站的安全运行,经内衬钢板加固处理后,在基本不改变洞径的情况下,内衬钢板与尾水洞混凝土衬砌共同受力,可满足尾水洞结构受力要求,从而保证电站安全运行。经内衬钢板加固处理后,处理段尾水洞的渗漏量接近于零,从而对整个尾水洞的渗漏量将大大改善,可以保证水库的库容量,保证水库的发电保证率,经济效益明显。

传统的在已建成的钢筋混凝土隧洞内衬钢板,需要在钢板与管壁之间预留浇注填充砂浆的空间,一般将使原管道断面直径减少10~20cm,使原管道过水断面减小,施工周期长、造价高。如采用粘贴钢板条带法大部分需手工操作,机械化程度低,施工质量不易控制,且不能有效改善防渗效果。

该加固技术具有施工周期短,施工质量易于控制、处理费用较省的优点,因此可以将该技术在更大的范围内推广,如公路、铁路等其它隧洞的加固处理工程中,应用前景十分广泛,具有一定的社会效益。

(中国混凝土与水泥制品网 转载请注明出处)

编辑:

监督:0571-85871667

投稿:news@ccement.com