C80~C100高强泵送混凝土的研制

高强高性能混凝土的研究与应用是混凝土材料科学领域的重要分支。近年随着中国基础建设的蓬勃发展,建筑技术水平的提高,对混凝土性能提出了更高的要求;同时新型高性能外加剂的问世,矿物掺和料的成熟应用给配制高强高性能混凝土提供了技术保障。文献报道国际上已有150 MPa预制超高强混凝土构件和130 MPa现浇超高强混凝土的成功案例1。我国也多有C80~C100混凝土研究的报道和一些零星的应用。

目前国际上研究高强高性能混凝土比较通用的方法是在混凝土中同时掺入高性能外加剂和矿物掺和料的双掺技术法。我们认为对于高强混凝土在原材料的基本性能得到保证的前提下,混凝土的密实度是混凝土高强的关键。同时为保证高强混凝土能泵送至百米以上,混凝土的泵送性能也是我们关注的重点。

对于普通混凝土,原材料性能对混凝土的影响比较有限;而对于高强高性能混凝土,原材料本身的性能对混凝土影响较大。所以我们的研究从原材料的品质选择着手,围绕着如何使混凝土更加密实,确定初步的配合比,然后通过验证复试,通过在搅拌楼上进行中试,确定最终实际生产的配合比。

1 混凝土原材料的选择

1.1水泥的确定

近年来由于水泥的厂家的不断扩张,导致不同厂家,甚至同一厂家不同产地的水泥波动很大,所以我们选择水泥的前提是能够保证批量供应且品质稳定。根据前期的一些试验和文献资料,决定使用52.5PI或P.II的水泥。在对不同厂家水泥进行对于试验过程中遵循几个规则:微观上水泥本身的颗粒级配好,宏观上水泥强度发展好,需水量小,与外加剂的适应性好,配制的混凝土粘性小。考虑到实际规模化生产,希望水泥与外加剂作用较快以提高生产效率。

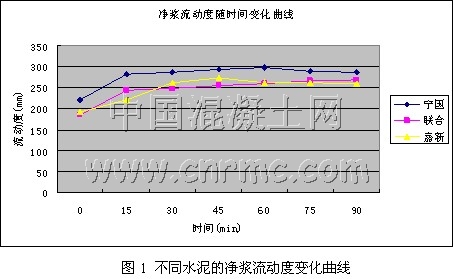

首先对在上海地区可能采用的嘉新京阳P.II52.5,联合P.I52.5和宁国P.I52.5水泥进行比较,从需水量试验和单纯水泥的胶砂强度看,其差异不大,都比较好。从图1的净浆流动度试验上,宁国水泥在初始略好于其他两水泥;而且其与水泥的作用时间相对较快,可以减少实际生产过程中的搅拌时间。

同时混凝土试验显示,综合考虑混凝土的粘性情况,坍落度随时间的变化情况和强度发展,选择了宁国水泥来配制C80混凝土。

水泥的颗粒级配对水泥本身的需水量和强度影响很大。国内比较公认的水泥最佳颗粒级配为3~32μm粒对强度增长起主要作用,其间粒度分布是连续的,总量不低于65%,16~24μm的颗粒对水泥的性能尤为重要,含量愈多愈好,小于3μm的细颗粒,易结团,不要超过10%,大于65μm的颗粒活性很小,最好没有。

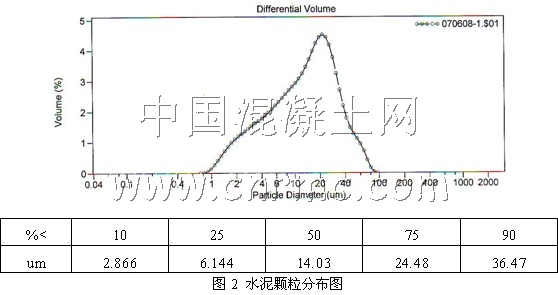

宁国P.I52.5水泥经激光粒度仪测试,颗粒分布曲线如图2

可见2.866μm以下的颗粒体积总量小于10%,24.48μm以下的颗粒占总量的75%,即水泥中65%的量集中在2.866μm~24.48μm区间,对性能起主要作用的14.03μm~24.48μm颗粒占25%,整个颗粒级配比较合理。

水泥的颗粒分布可以用RRSB方程表述

y(x)=100-R(x)=100-100exp[-(x/X)n]

y(x)──粒径x的筛析通过量,%;

R(x)──粒径x的筛余量,%;

x──粒径,µm;

X──特征粒径(R(x)=100e-1=36.79%时的粒径),µm;

n──均匀性系数。

20世纪80年代中后期S.Tsivilis等学者对硅酸盐水泥最佳颗粒级配研究后提出:硅酸盐水泥中3~30μm的颗粒应占65%以上,3μm颗粒应在10%。即

y(30)-y(3)≥65

y(3)≤10

得出特征粒径X在19.6μm~24.0μm,而均匀性系数在1.12~1.20范围为最佳颗粒级配.宁国P.I52.5水泥特征粒径X为21.69μm。

1.2 混凝土外加剂的选择

作为走在混凝土材料科学的前沿的外加剂,在高强混凝土的研究中起着举足轻重的作用。新一代的聚羧酸盐减水剂由于其独特的空间位阻效应,使其包裹在水泥颗粒周围时的排斥力远大于传统外加剂的静电斥力,所以其对水泥的分散效果非常优异。宏观的表现,其减水率可达40%以上。

但是不同的聚羧酸盐减水剂由于其支链长短的不同,和聚合的官能团的不同,导致混凝土的保坍能力不同,对强度的影响不同,对相同胶凝材料的流变性也存在差异。

由于施工周期在夏季,所以在外加剂的选择过程中,我们在关注新拌混凝土的和易性同时,还考察其1小时和2小时的坍损情况。

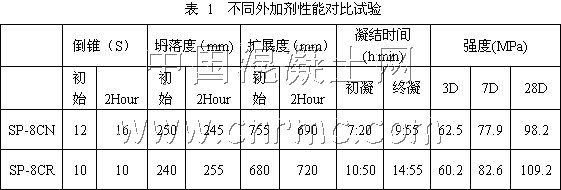

在经过前期不同生产厂家的产品的对比后,最后在上海麦斯特建工高科技建筑化工有限公司提供的GLENIUM SP-8CN 和CR的对比上。

[Page]

[Page]

从上表可见,用以一定程度表征混凝土流变性能的倒锥试验可见,不管是初始还是2小时后,掺SP-8CR混凝土比掺SP-8CN的混凝土的倒锥时间小,即混凝土的粘性小,掺SP-8CR混凝土坍落度有些倒大,与其凝结时间较长相对应。掺SP-8CR的混凝土早期强度相对稍低,而后期增长较好。所以结合工程施工基本在夏季,需要混凝土相对凝结时间稍长,最终选择了SP-8CR。

1.3 混凝土用砂的选择

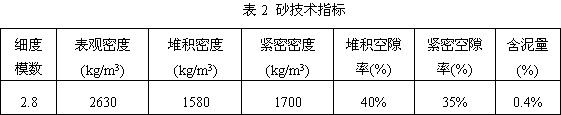

CECS104:99 《高强混凝土结构技术规范》规定,C70以上规定混凝土宜选用质地坚硬,级配良好的河砂或人工砂,细度模数不宜小于2.6,含泥量不应大于1.0%。我们选用芜湖砂:

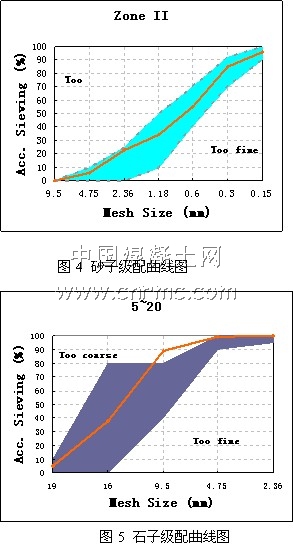

同时从多次试验中发现,对于高强混凝土,砂子级配的好坏对高强混凝土流动性影响很大,从图4的级配曲线中可看到芜湖砂在在II区范围内各个筛分尺寸点的量比较合理。

1.4 混凝土用石的选择

由于粗骨料的颗粒大小影响骨料与浆体间的界面粘结力,粒径越大其粘结强度越小。文献中多有使用13mm和19mm粒径高标号混凝土的成功案例。我们选用5~20mm石子。与普通混凝土不同,骨料本身的强度、颗粒的形状和含泥量对高强混凝土的新拌性能和混凝土的强度致关重要。所以我们对选用石子的压碎指标、含泥量和针片状含量都有一定的要求。最终选用粒型良好的新开元石子,并进行过冲洗。

混凝土的密实,就是浆体能完全填充石子的空隙。而石子的粒型和级配直接影响石子的空隙率。

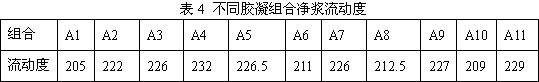

从图5的级配曲线中可发现,尽管总体选用的石子较好,但9.5档的筛余还是偏多,不尽理想。

2 混凝土配合比的确定

查阅了大量的文献资料,并结合他人的成功经验,初步定下配比中总胶550~580公斤,混凝土的容重在2440左右,石子用量不少于1000公斤。

2.1 胶凝材料比例的确定

一个好的配合比中,胶凝材料构成的体系也符合最紧密堆积理论,一方面可以充分发挥微集料的密实填充效应,这样混凝土的密实度最大,空隙率最小;另外一方面这个复合体系在达到相同的流动度时,需水量应该最小。从参与水化情况来看,单个粉体材料细度越小,活性越高,但需水量会增大,复合体系的粒径分布应该在工作性与充分发挥活性之间有一个最佳平衡点。

水泥、粉煤灰、矿粉、硅粉分别以不同的质量分数复合组成复合胶凝体系,测定其需水量、强度等宏观性能指标,从而发现它们的最佳匹配关系。

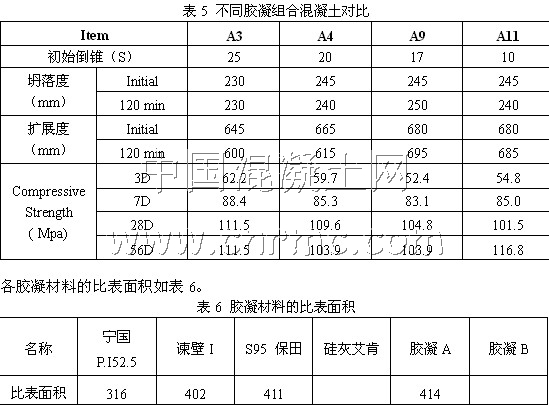

在选定水泥牌号的基础上,我们对不同比例的胶凝材料用同掺量的SP-8进行了净浆流动度比较。

可见有5种组合净浆表现都在226以上,对其中4组进行了混凝土的验证,A11不仅混凝土粘性小,而且强度发展好。

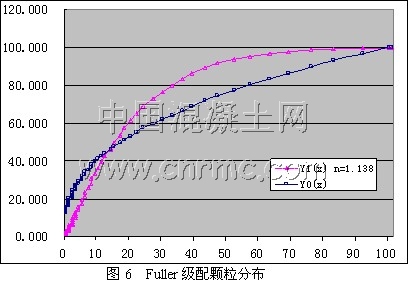

从胶凝材料B的粒径分布图中可见与纯水泥粒径分布相比,其与高性能混凝土胶凝材料的最佳级配Fuller曲线比较接近。最佳颗粒级配可用下式表示:

y0(x)=100(x/100)0.4

y0(x)──粒径x的筛析通过量,%;

x──筛孔粒径,µm。

[Page]

[Page]

2.2 用水量和外加剂掺量的确定

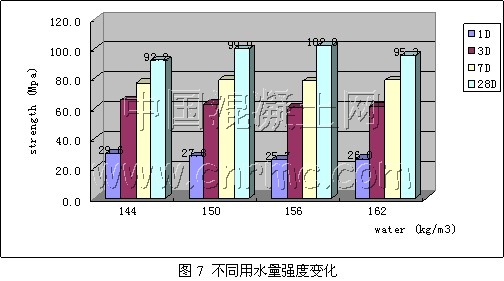

在用水量确定的一系列试验中我们发现,在现有的原材料条件下,对于高强混凝土并非水灰比越低越好。当水灰比过低,不仅混凝土料粘稠,不宜于施工,而且混凝土后期强度发展不好,甚至倒缩。切割混凝土试块后,在混凝土的中心也发现未水化胶凝颗粒。我们认为是过低的水灰比,不足以提供水泥水化所需的水量,反而降低混凝土中骨料周围的界面粘结能力。

不同的混凝土用水量,通过调整外加剂的掺量达到基本相同的扩展度时进行比较,可发现当用水量为150公斤左右时,不仅混凝土的料比较松,易于施工,而且混凝土的强度也有一定的保证。

对所选定的宁国P.I52.5水泥和外加剂进行不同掺量净浆流动度试验,可见掺量的选择是在一个较宽泛的范围。针对用水量150公斤,我们试了几个掺量点,最后锁定在1.8%的掺量。

2.3 砂率的选择

混凝土的普适体积模型认为:混凝土各组成材料具有体积加和性,石子的空隙由干砂浆来填充;干砂浆的体积由水来填充;干砂浆由水泥、细掺料、砂和空气组成。根据此模型,可以推算混凝土砂率的计算通式:

SP=

其中Ves——干砂浆的体积,

Ve——浆体的体积。

前面提到所选用石子的堆积空隙率为45%,这就意味着干砂浆的体积在每方混凝土中必须大于450L,才能填充满石子的空隙。根据我们确定的胶凝材料和用水量,推算出砂率为41.8%。

同时我们在其他材料不变的条件下,对不同的砂率进行混凝土对比试验,结果如表8。

砂率从37%到47%坍落度有所增大,扩展度有所减小,说明混凝土的包裹性增加。伴随着砂率的增大,集料的比表面积就相应增加,所以在相同用水量的情况下浆体包裹集料的包裹性就好。试验显示混凝土含气量差异不大,粘性也未见明显变化;混凝土的28天强度砂率47%时相对稍小,其他都在波动范围内。考虑到实际工程需将混凝土泵送至百米,所以我们将砂率控制在42%左右。

3 配合比的复验及中试

在配合比基本确定后,我们有进行了多次的验证。

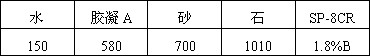

C80混凝土基本测试数据:

基本配比:

在10组的验证试验中,扩展度控制在620~720mm, 28天平均强度为101.7 Mpa,方差为5.57

[Page]

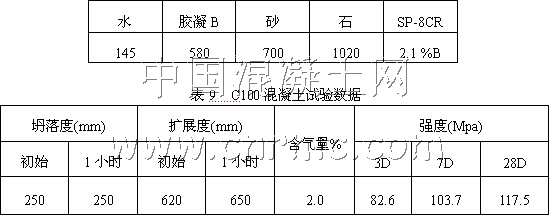

C100混凝土基本测试数据:

配合比:

14组试验中,扩展度580~680 mm,28天平均强度为111.2 Mpa,最低102.4 Mpa。

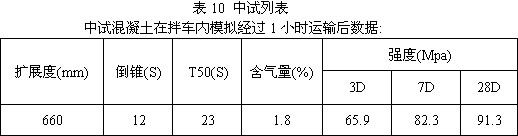

此次中试另增加了表征混凝土粘性指标的T50和L型流槽的测试。T50为混凝土流淌至扩展度达500 mm时所需的时间,混凝土粘性小,流动快,T50值就小;L型槽内配有一定间距的钢筋,以混凝土在槽内流经一定距离所需的时间,混凝土流淌过程中混凝土和易性以及混凝土停止流动后混凝土前后两端高差来评价混凝土。

此次混凝土流经400mm只用了9秒,整个流淌过程中混凝土包裹性保持良好,停止后两端几乎没有高差,说明混凝土均匀性很好。

4 结论

1. 配制高强高性能混凝土原材料品质是基础,对于胶凝材料、砂、石优先选用级配好的材料。外加剂选择与水泥适应性好,粘性小的外加剂。

2. 混凝土配合比设计,应满足各原材料的相互填充,使混凝土致密, 并为满足施工要求达到混凝土强度与和易性、施工性的平衡。

作者:上海建工材料工程有限公司 吴德龙

上海麦斯特建工高科技建筑化工有限公司 吴慧华

(中国混凝土与水泥制品网 转载请注明出处)

编辑:

监督:0571-85871667

投稿:news@ccement.com