氧化镁膨胀剂及其在大体积混凝土申的应用

摘要: 现行的混凝土外加剂规范中,未列入MgO膨胀剂。试验研究和工程实践证明,在大体积混凝土中掺入适量的M四膨胀剂,混凝土具有良好的力学性能和延迟微膨胀特性。充分利用这种特性,可以补偿混凝土的收缩变形,提高混凝土自身的抗裂能力,从而达到简化大体积混凝土温控措施、加快施工进度和节省工程投资的目的。为促进MgO膨胀剂的推广应用,建议将MgO膨胀剂列入我国混凝土外加剂类规范中。

关键词:M四膨胀剂;裂缝控制;延迟微膨胀;大体积混凝土

中图分类号:T528.55 文献标识码:A 文章编号:101一702X(2007)04一060一04

0 引言

普通混凝土在硬化过程中均会发生体积收缩,最常见的体积收缩是由于混凝土水分的散失或湿度下降引起的干缩和由于水泥水化热的散失或混凝土温度下降引起的冷缩。当混凝土的收缩值大于极限变形值,收缩变形引起的拉应力大于混凝土的极限抗拉强度时,混凝土将产生裂缝,导致混凝土的整体性、耐久性下降。对于大体积混凝土,干缩与冷缩同时存在,但由于水泥水化产生的热量的释放过程缓慢,混凝土从最高温度下降至稳定温度的时间往往需要几年至几十年[l],因此冷缩比干缩更易引起裂缝,危害性也更大。

为防止混凝土产生裂缝,国内外学者从利用混凝土的限制膨胀补偿混凝土的限制收缩的立场出发,研究了一系列膨胀水泥和膨胀剂。如美国的K型、M型、5型膨胀水泥和日本的专门用于砂浆和混凝土的膨胀剂。我国对膨胀剂的研究也有30多年的历史。目前列入GB50119一2003混凝土外加剂应用技术规范》和JC476一2001《混凝土膨胀剂》的有硫铝酸钙类、氧化钙类、硫铝酸钙一氧化钙类3类膨胀剂[2]。对于氧化镁(M四)膨胀剂,虽然在20世纪六七十年代就有报道[3-4],但由于过去工程应用很少等原因,我国未将其列入规范。

1982 年建成的吉林白山重力拱坝,虽然有60%以上的混凝土是在夏天浇筑,但当地气候寒冷,基础温差超过40℃,在蓄水前进行大坝检查时,却未发现基础贯穿性裂缝,表面裂缝也很少,运行多年后也未发生裂缝漏水现象。从原型观测资料中发现,白山拱坝混凝土在降温阶段产生了自生体积膨胀,抵消了大坝在降温过程中产生的体积收缩,抑制了大坝的裂缝。后经大量研究证明,白山大坝采用的内含4.28%一4.38%氧化镁(MgO)的抚顺大坝水泥引起了混凝土的膨胀,从而抑制了大坝混凝土的裂缝[5]。白山拱坝混凝土出现的这种现象,使广大工程技术人员深受启发,再次深思MgO这种“有害’物质的工程利用价值,寄希望从解决混凝土的“内因”着手,利用M扣膨胀剂的延迟微膨胀特性,突破传统的从控制混凝土的温度着手来预防大体积混凝土裂缝的理念,通过调节混凝土的自生体积变形来控制混凝土的裂缝。于是,对MgO膨胀剂及其应用的研究一直持续至今。

1 MgO膨胀剂的生产及技术要求

MgO膨胀剂是以富含MgO的菱镁矿(MgC03)、白云岩或石灰石为原料,经适宜温度锻烧后磨细而成,白色粉末状,密度2.9一3.3沙m3,其质量用纯度(MgO含量)、活性指标、烧失量、细度和氧化钙含量来评价。这些质量指标又与原料的品质、锻烧设备、锻烧制度、缎烧流程等密切相关。

MgO 膨胀剂的锻烧设备常采用工业反射窑(立窑)和回转窑。M沙的烧成温度越高,高温下的保温时间越长,活性指标越大,则方镁石(MgO晶体)的水化活性越小,水化越慢。利用回转窑生产MgO脚,窑内锻烧温度容易控制,烧成时间短(45一60min),出窑的轻烧镁砂粒度较细(小于2mm的颗粒多于90%),冷却快,烧失量小,烧成的M沙质量比较均匀,纯度大于90%,活性高。调整原料的锻烧设备、锻烧温度、高温下的保温时间、入窑粒度等,即可改变MgO膨胀剂的膨胀速率和膨胀量16)。若要生产内含MgO量较高的水泥,只需在水泥生料中掺入适量的菱镁矿,稍许改变水泥的锻烧工艺和生产流程即可。但是,由于受料源的限制,目前只有极少数的水泥厂家能够生产内含M沙量较高的水泥。长江三峡水利枢纽二、三期工程,贵州构皮滩水电站大坝等,均使用了内含MgO为3.5%一5.0%的微膨胀型中热水泥,其混凝土的自生体积变形均呈微膨胀型间。

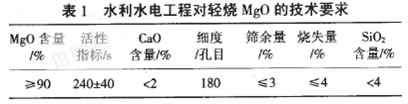

直接将粉状MgO膨胀剂与混凝土的其它原材料(如水泥、碎石、砂子、粉煤灰等)一起搅拌而成的混凝土,可以根据混凝土结构设计要求的补偿收缩量,通过调整MgO膨胀剂的缎烧设备、烧成温度、高温下的保温时间、掺量、外掺混合材的种类等手段来调节混凝土的膨胀速率和膨胀量。利用这种方法配制M沙微膨胀混凝土,相对使用内含MgO量较高的水泥而言,方便灵活,实际工程应用较多[9]。1994年,能源部、水利部水利水电规划设计总院颁发了用于水利水电工程的轻烧M四膨胀剂的技术要求— 《水利水电工程轻烧MgO材料品质技术要求以行),见表1。

2 MgO膨胀剂的作用机理

南京工业大学邓敏教授、崔雪华教授、唐明述院士等人通过多年研究后认为,经过高温锻烧的方镁石(MgO晶体),水化作用很缓慢,在水化生成Mg(0H)2过程中引起的自生体积膨胀出现得较迟;由MgO水化而来的Mg(0H):晶体的形成和发展,是水泥石产生延迟性膨胀的源泉;MgO水泥结石的膨胀能来自于Mg(0H):晶体的吸水肿胀力和结晶生长压力,水化早期的Mg(0H)2晶体很细小,晶体的吸水肿胀力是水泥结石膨胀的主要动力,随着Mg(0H)2晶体的长大,晶体的结晶生长压力转变为膨胀的主要动力;MgO水泥结石的膨胀量取决于Mg(oH)2晶体存在的位置、形状和尺寸。MgO水泥结石和混凝土的膨胀性能主要取决于MgO膨胀剂的质量和掺量,其次与环境温度、混合材的种类和掺量、水泥熟料的矿物组成和游离CaO含量等因素有关。

3氧化镁膨胀剂的技术效应

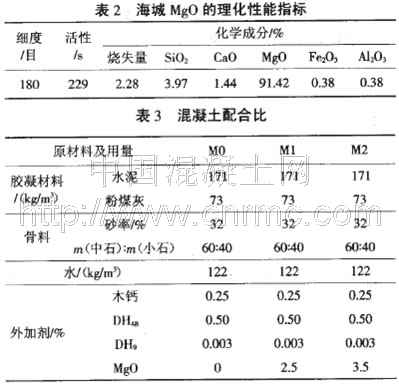

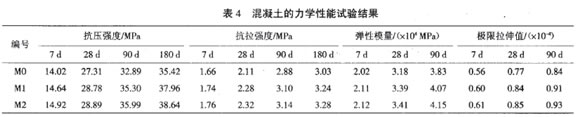

利用贵州水泥厂42.5硅酸盐水泥、清镇电厂分选粉煤灰(l级)、人工砂石料、海城MgO(理化性能指标见表2)。在实验室拌制MgO混凝土配合比见表3。配比中的MgO外掺量分别为胶凝材料总量百分数,控制坍落度为2-6cm。

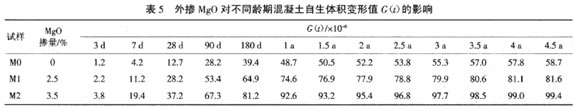

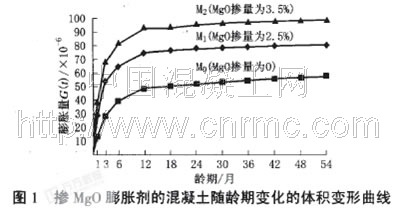

将编号为MO、M1、M2的混凝土力学性能实验试件脱模后放置于恒温(20士2)℃、相对湿度不低于95%的环境中养护,变形试件放置于恒温(20士2)℃、绝湿环境中养护,测得混凝土试件的力学性能、体积变形值G(t)及它们随MgO掺量变化的相对结果和随时间t变化过程曲线分别见表4、表5,图1。

注:混凝土试件28d龄期的抗渗标号均大于1.ZMPa。

根据表4、 表5分析,使用MgO膨胀剂后,混凝土表现出良好的力学性能和延迟微膨胀特性。

(l) 在相同条件下,外掺MgO膨胀剂的混凝土各个龄期的力学性能指标均比未掺的高,并随着MgO掺量的增加而增大。以90d龄期为例,外掺MgO膨胀剂的混凝土的抗压强度、抗拉强度、弹性模量和极限拉伸值均比未掺的提高6%-9%。

(2) 外掺 M go膨胀剂的混凝土膨胀量随着龄期的增长而增大,主要的膨胀量发生在龄期7一90d;膨胀速率则是早期大,后期小,在7一90d最大。以掺3.5%MgO的混凝土为例,在龄期7d、90d、Za、3a、4.sa的膨胀量分别是la龄期的0.21倍、0.73倍、1.03倍、1.06倍和1.07倍;在龄期28d以前的膨胀速率约为1.3×10-6/d在龄期28 d一la的膨胀速率为(2-10) ×10-630d;在la以后,膨胀速率降至(1-3) ×10-6/a。[Page]

(3)MgO混凝土的膨胀量随着MgO掺量的增加而增大。在龄期28d、90d、la和4.5a,掺3.5%MgO的混凝土的膨胀量约为掺2.5%的1.犯倍、1.26倍、1.24倍和1.22倍,约为未掺的2.93倍、2.39倍、1.90倍和1.69倍。

(4) MgO 混 凝土的长期自生体积膨胀变形是稳定的(见图1)。

从图1可见,对掺MgO膨胀剂的混凝土历时近5a的测试值看,膨胀量均匀增长,膨胀过程曲线无突变现象,龄期la之后,膨胀曲线已基本平稳,每年的膨胀量仅增加(0.5-3) ×10-6,且增长速率逐渐趋于零,没有回缩和无限膨胀趋势。从理论上讲,MgO的水化反应是渐进的不可逆反应,其水化产物Mg(OH)2的稳定性高,溶解度不足Ca(OH)2的1/20,因此MgO的水化反应一旦完毕,膨胀变形即告结束,并长期保持稳定状态。

工程实践表明,大体积混凝土浇筑后,由于水泥的硬化,散发大量的热量,使混凝土的温度迅速上升。待达到最高温度后,随着热量向外部释放,混凝土温度将缓慢下降至一个稳定温度,最高温度与稳定温度之差在20℃左右,需要的补偿收缩量约20×10-6。混凝土内部温度开始下降的时间一般是从混凝土浇筑后的7d起,持续时间可达几年至几十年(因混凝土的热传导性能差)。而MgO混凝土的膨胀主要发生在大体积混凝土的降温收缩阶段(即龄期7一90d),之后,每年的膨胀量仅增加(0.5-3×10-6,并逐渐趋于稳定。因此,利用好MgO混凝土的延迟微膨胀特性,能够补偿大体积混凝土在降温阶段产生的体积收缩,提高混凝土自身的抗裂能力。然而,使用硫铝酸钙类、氧化钙类、硫铝酸钙一氧化钙类膨胀剂的混凝土,其在非水养护环境中的膨胀变形主要发生在早期(一般为混凝土浇筑后的1一7d内),且之后大多呈收缩状态[2-3],0],难以满足补偿大体积混凝土冷缩的要求。

另外,由图 1试样MO可见,42.5级硅酸盐水泥本身具有一定的延迟微膨胀性能。这是因为该硅酸盐水泥的MgO含量高达2.25%,超过了水泥熟料中矿物相的可固容量。若水泥熟料中MgO含量较高,在高温锻烧时,部分MgO固熔在熟料的矿物相中(可固熔量一般不超过2%),这部分MgO不会使水泥硬化浆体产生膨胀,超过可固熔量的部分MgO则形成方镁石晶体,在水化生成Mg(0H):的过程中引起延迟性膨胀。

4 MgO膨胀剂的应用实例

4.1 贵州东风水电站拱坝基础

MgO膨胀剂率先应用于1990年1月27日一3月27日浇筑的贵州省东风水电站主体工程的拱坝基础,MgO掺量为3.5%,混凝土体积为1.36×104m3。由于MgO一直被看作有害物质,当时在主体工程中应用MgO在国内外属于闯禁区的举动,因此,参建各方非常慎重。除在实验室反复试验、进行中间现场试验和专家咨询外,还在混凝土内部不同部位埋设了10支无应力测试计,以观测混凝土的长期变形情况。[Page]

东风水电站 拱坝基础采用MgO混凝土浇筑后,减少了分缝分块,原设计的5条横缝修改为3条,并取消了纵缝,深槽混凝土由原设计的36个浇筑块降低为12个,并且省去了水管冷却和加冰拌合等常规温控措施。经历了2个汛期的考验后,在1991年浇筑坝体混凝土之前,经清渣全面检查,未发现裂缝,横缝缝面和混凝土与两侧基岩的接触面结合紧密[11]。因此后来取消了接缝灌浆,共节省温控费用和灌浆费用约25万元人民币。而且,该基础混凝土比预计工期提前45d浇完,两岸坝肩的开挖得以提前进行,为在第2年浇筑坝体混凝土奠定了坚实基础,保证了坝体混凝土的施工工期,避免了1年的工期损失,间接经济效益非常显著。

另外,长达10年的原型监测成果再次表明,MgO混凝土的主要膨胀量(约75%)发生在龄期7一90d内,且早期膨胀速率大,后期小,至la后,膨胀速率降至(0.1一1.5)×10-6/a,且增长速率逐渐趋于零,长期膨胀变形总是趋于稳定,没有无限膨胀趋势[l2]。东风水电站已投产12年,大坝至今运行良好,达到了预期目的。

4.2MgO膨胀剂的推广应用简述

自从东风拱坝基础成功应用MgO混凝土以来,中国己有30多个水利水电工程使用MgO膨胀剂,包括贵州省内的普定、洪家渡、索风营、鱼简河、落脚河水电站、沙老河水库、三江水库、广东省内的青溪、飞来峡、坝美、长潭水电站等,应用部位从重力坝基础约束区、碾压混凝土坝基础垫层、大坝基础回填、混凝土防渗面板,到中型拱坝全坝段;既有常态混凝土,也有碾压混凝土;坝型有重力坝、拱坝、面板堆石坝等;MgO掺量为1.75%一5.75%,实测混凝土的自生体积膨胀量多在(50-200) ×10-6[9]。

正在建设中的装机容量为60MW的贵州黄花寨水电站,将于2007年上半年浇筑碾压混凝土拱坝,混凝土体积量为34万m3,计划于208年1月底全面浇筑完毕。该工程将把MgO混凝土筑坝技术推向又一个高峰,坝高突破10m,达到110m,坝体除设诱导缝外,不分横缝,全坝段使用MgO膨胀剂。

MgO膨胀剂除用于水利水电工程外,还可用于工业与民用建筑工程、地下工程、交通工程等。工程实践表明,凡是处于受约束环境并对混凝土或水泥砂浆有抗裂或防渗要求的工程部位,均可使用MgO膨胀剂。如防水屋面、地下停车场、地下油罐、地铁、隧道、人防工程、水池、机场跑道路面、预应力混凝土、预应力锚索及锚杆孔回填、探洞回填、喷锚灌浆、基础与裂缝灌浆、大坝纵缝与横缝灌浆、井壁防渗层、管道抢修堵漏、工程修补等。

4.3应用MgO膨胀剂的注意事项

使用M go膨胀剂时,必须结合具体工程使用的原材料和由应力补偿分析决定的膨胀量,通过室内试验确定MgO膨胀剂的适宜掺量。目前确定MgO膨胀剂掺量的法规性依据是GB75任一1999《水泥安定性试验方法— 压蒸法》,即采用水泥净浆试件压蒸试验法,以水泥净浆试件的压蒸膨胀率不超过0.5%来确定MgO的掺量,其值一般为胶凝材料的4%-6%。用压蒸安定性试验来确定MgO膨胀剂的掺量,其目的是防止过量的M扣使混凝土过度膨胀而破坏混凝土结构,危及建筑物的安全。

此外,必须抓好MgO膨胀剂的质量、运输、保管和施工组织管理工作,MgO膨胀剂不得受潮。

5 结语

我国现行的GB50119一203《混凝土外加剂应用技术规范》和JC476-201《混凝土膨胀剂》规范中,虽未列入MgO膨胀剂,但在工程中得到应用,并取得了实实在在的技术效益和经济效益,特别是水利水电工程,应用前景良好。而且,MgO膨胀剂从微观到宏观的研究、从开发到工程应用,也已进行了30多年,积累了不少理论研究成果和工程应用成果,形成了一套完整的、成熟的理论体系和应用体系。试验研究和工程实践证明,在大体积混凝土中掺入适量的MgO膨胀剂,混凝土具有良好的力学性能和延迟微膨胀特性。充分利用这种特性,可以补偿混凝土的收缩变形,提高混凝土自身的抗裂能力,从而达到简化大体积混凝土温控措施、加快施工进度和节省工程投资的目的。为进一步促进MgO膨胀剂的推广应用,建议将MgO膨胀剂列入混凝土外加剂类规范中。

参考文献:

[l] 龚召熊,水工混凝土的温控与防裂[M].北京:中国水利水电出版社 , 2000

[2]游宝坤,李乃珍.膨胀剂及其补偿收缩混凝土仁M工北京:中国建材工 业 出版 社,2006.

(中国混凝土与水泥制品网 转载请注明出处)

编辑:

监督:0571-85871667

投稿:news@ccement.com