浅谈混凝土搅拌站粉料仓部分的控制系统改进

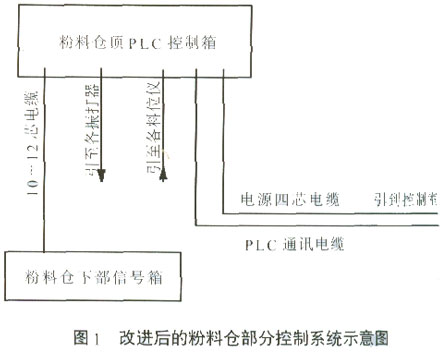

| 1、混凝土搅拌站粉料仓部分控制系统普遍存在的问题 目前,国内的大部分混凝土搅拌站的粉料仓部分的控制系统,普遍采用了与搅拌丰系统结合在一起的手动控制方式,线路比较复杂,电缆用的较多,安装调试也比较繁琐,且除尘机缺少自动除积尘和积尘太厚报警功能。很多用户抱怨筒仓除尘效果不好,经常引起安全阀冒灰的问题。殊不知引起该问题的真正原因,往往是被用户忽略了,其实就是用户自己忘了手动控制除积尘振打器振打,造成了除尘机滤芯积尘太厚,除尘机就起不到除尘的作用了。实质上粉料仓除尘器采用的是振打器除积尘方式,这种方式本身效果就不佳。若输送完一车粉料后漏振一次,就会很严重地影响除尘机的除尘效果;若漏振两次以上,除尘机滤芯就基本堵死了。当再次向粉料仓内输送料时,粉料仓内的压力将增高。而增高的仓内压力势必要找到出处,当粉料仓设有安全阀时,从安全阀释放,而无安全阀时,极易造成粉料仓盖掀起的爆仓事故。因此,粉料仓除尘机的除积尘振打的控制方式非常重要,而用户往往认识不到其重要性,待到发现除尘效果欠佳,安全阀开始冒灰时,除尘机内已经塞满了粉尘,此时才想启动振打器除滤芯上的积灰,往往已经太晚了,根本不起作用了。作为这样的粉料仓除尘方式,非常有必要采用自动振打除积尘的控制方式。 2、混凝土搅拌站粉料仓部分控制系统的改进措施 采用一只西门子或OMRON等厂家的小型PLC做控制器,直接安装在粉料仓上的控制箱内,与搅拌控制系统联网通讯。将各料位仪的信号直接输入到该 PLC,各按钮的控制信号也直接输入到该PLC。当向粉料仓上料时,粉料仓内部会有一定的正压,可以采用压力检测装置检测出术,在粉料仓的顶端内侧安装一个破拱用的哪种WAM产的助流气垫引出仓内的气压,将压力检测装置直接安装在助流气垫引出端上,压力检测装置可采用两档压力升关或者电接点压力表,即带上、下限的那种,当压力超过下限时,触发启动除积尘振打程序,只有当压力再次回到下限以后,PLC自动延时5~l0min后输出除积尘振打信号,自动振打 1~3min(由PLC程序决定)。当达到上限压力时,PLC即输出滤芯积尘报警信号,粉料仓下部信号箱上的红包报警器闪烁+粉料仓对应的料位报警信号灯闪烁,同时在搅拌主系统界面上显示滤芯积尘报警信号;当PLC输出料位报警时,粉料仓下部信号箱上的黄色报警器闪烁+粉料仓对应的料位报警信号灯常亮,也在搅拌主系统界面上同步显示料位报警信号。 也可采用压力传感器检测粉料仓压力,即将压力开关换成压力传感器,压力传感器的模拟信号经变送器放大后(若有不用放大器的压力传感器则更好),再输入到PLC的模数转换模块,经PLC中的程序判断后,输出滤芯积尘报警或除灰自动振打信号。只是该种方式成本较高,但可以在搅拌主系统界面上显示各个筒仓内的压力值,有助于除尘机的使用和检查工作。 当特殊情况需要手动振打时,在粉料仓下部信号箱和粉料仓顶控制箱都可以手动控制振打器振打,一般情况下,都是PLC自动控制振打器振打。若采用粉料仓下料位料位计时,可适当增加PLC的输入点即可。 3、改进后的系统硬件配置(标准配置4个粉料仓) 3.1粉料仓顶控制箱配置: (1)PLC:1只; 输入点数:料位仪信号4;压力开关信号8; 输出点数:控制接触器4;报警器2;控制信号灯4;接触器:4只。 (2)断路器:3P:1只;2P:1只;1P:1只; (3)按钮:4只(用于手动振打信号输入): (4)上下限压力开关:4只; (5)信号灯:4只。 3.2粉料仓下部信号箱配置: (1)报警器:黄色1只(料位报警用);红色1只(积尘报警用); (2)按钮:4只(用于手动振打信号输入); (3)信号灯:4只。 4、改进后的电气系统原理示意图 改进的粉料仓部分控制系统示意图如图1所示。

5、结语 改后将简化搅拌主系统,且将4套控制振打器的断路器和接触器直接安装到了仓顶PLC控制箱内,改后的系统总成本不会增加太多,但会极大地简化了安装、调试工作。而且增加了除尘机自动除积灰振打和积尘太厚报警功能,能够有效地提高粉料仓除尘效果,也能有效地避免安全阀经常冒灰的问题,且避免爆仓事故的发生,并且提高了搅拌站的整个系统的档次。 |

(中国混凝土与水泥制品网 转载请注明出处)

编辑:

监督:0571-85871667

投稿:news@ccement.com

本文内容为作者个人观点,不代表水泥网立场。如有任何疑问,请联系news@ccement.com。(转载说明)