如何安全高效地应用聚羧酸系减水剂

|

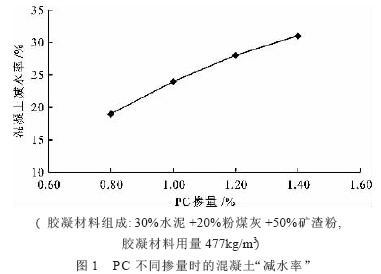

摘要: 尽管聚羧酸系减水剂被看作是高性能的、绿色的和最有前途的减水剂品种, 但其在实际应用中却暴露出许多较复杂且一时难以解决的技术问题。通过分析聚羧酸系减水剂区别于传统减水剂的性能特点和由此对混凝土性能产生的各种影响, 最后就实际工程如何安全高效地应用聚羧酸系减水剂, 提出可操作性的合理化建议。 关键词: 聚羧酸系减水剂; 性能特点; 高效应用; 措施; 注意事项 中图分类号: TU528.042.2 文献标志码: A 文章编号: 1002- 3550-( 2007) 06- 0035- 04 0 前言 聚羧酸系减水剂作为继萘系、密胺系、脂肪族系和氨基磺酸盐系减水剂之后研制生产成功的新型高效减水剂, 以其在掺量较低时( 固体掺量0.15%~0.25%) 就能产生理想的减水和增强效果、对混凝土凝结时间影响较小、坍落度保持性较好、与水泥和掺合料适应性相对较好、对混凝土干缩性影响较小( 指通常不过分增加干缩) 、生产过程中不使用甲醛和不排出废液、SO42- 和Cl- 含量低等突出特点, 从一开始就受到研究者和部分应用者的推崇。 早在20 世纪90 年代末上海磁悬浮高速列车轨道梁工程设计建设之时, 由于对轨道梁的收缩变形和徐变控制很严, 加之重点工程对原材料的性能要求较高, 聚羧酸系减水剂得以在我国成功应用。在建设的洋山深水港工程、连接上海与宁波的杭州湾跨海大桥工程中, 服务基准期100 年的混凝土耐久性设计理念又为聚羧酸系减水剂的推广应用创造了良好的条件。我国四横四纵、三个城际快运共1.2 万km 的快速客运网, 以及2.7 万km 既有客运网线路的改造, 已为混凝土外加剂, 尤其是聚羧酸系减水剂的生产和应用创造了绝佳的机会。 目前我国聚羧酸系减水剂的产量占减水剂总产量的比例已开始上升, 上海2005 年聚羧酸系减水剂的应用比例已达5.0%以上( 2004 年为2.0%) 。据统计, 2005 年我国聚羧酸系减水剂使用量约5 万t, 2006 年上升为15 万t, 2007 年这一纪录仍将被更改。 但另一方面, 聚羧酸系减水剂在实际工程应用中确实也已经表现出某些工程界所不希望出现的现象, 如混凝土性能对减水剂掺量和用水量敏感, 聚羧酸系减水剂与其它减水剂或改性组分相容性差等。由于现阶段人们关于聚羧酸系减水剂的认识较浅, 应用方面积累的经验较少, 解决这方面的技术难题并非一蹴而就。 鉴于此, 本文将从分析聚羧酸系减水剂本身的技术特点入手, 为安全高效应用聚羧酸系减水剂献言献策。 1 应用聚羧酸系减水剂易遇到的问题 由于聚羧酸系减水剂被认为是一种高性能减水剂, 人们总是期望其在应用中比传统的萘系高效减水剂更安全、更方便、更高效、适应能力更强, 但实际情况却总是事与愿违, 工程中总是更多地碰到这样那样的问题, 而且有些问题还是使用其它品种减水剂时所从未遇见的, 如混凝土拌合料异常干涩、无法卸料, 更甭提泵送浇筑了; 或者混凝土拌合料分层严重、泌水量惊人等。另外, 应用萘系减水剂所遇见的技术难题, 通过近20 年的研究工作已基本上从理论和实践方面得到解决, 而应用聚羧酸系出现的问题正在发生, 还未来得及着手研究和找到正确的解决措施, 无疑为聚羧酸系减水剂的安全、高效应用带来很大阻力。 为功半事倍地应用聚羧酸系减水剂, 为高性能的混凝土结构工程提供保证, 外加剂生产者提供满足各项检测指标要求的聚羧酸系减水剂产品仅仅是问题的一个方面。由于混凝土原材料的复杂性、多变性, 工程技术要求的多样化, 加之聚羧酸系减水剂区别于其它品种减水剂的性能特点, 工程界应该更深入地了解这种新产品, 考虑使用这种产品可能产生的技术难题, 采取有效措施避免不良现象的发生。 2 聚羧酸系减水剂区别于传统减水剂的技术特点 2.1 减水效果对混凝土原材料和配合比的依赖性大 减水率是一个十分严格的定义, 仅是指按照GB 8076-1997《混凝土外加剂》标准, 采用基准水泥、一定的配合比, 一定的搅拌工艺、控制混凝土坍落度为( 8+1) cm 时测得的数据。但人们总是在很多不同场合借用这个词语来表征产品的减水效果, 以致于经常产生误会。 聚羧酸系减水剂被证实在较低掺量情况下就具有较好的减水效果, 其减水率比其它品种减水剂大得多。但必须注意的是, 与其它减水剂相比, 聚羧酸系减水剂的减水效果与试验条件的关系更大。 首先, 聚羧酸系减水剂的减水效果与混凝土中水泥用量关系很大。曾经采用相同的掺量对同一种减水剂进行试验, 当基准混凝土水泥用量分别为330、350、380 和420kg/m3 时, 测得的“减水率”分别为18%、22%、28%和35%。有些单位送检时指定采用JC 473- 2001《混凝土泵送剂》标准规定的混凝土配合比对聚羧酸系减水剂进行试验, 并测定减水率, 其结果当然比采用GB 8076- 1997《混凝土外加剂》标准理想。混凝土中集料的颗粒级配以及砂率, 对聚羧酸系减水剂的塑化效果影响也非常大。 另外, 聚羧酸系减水剂和其它减水剂一样,“减水率”还取决于搅拌工艺, 如果采用手工拌合, 测得的“减水率”往往比机械搅拌低2~4 个百分点。 如果混凝土中掺加掺合料, 减水率当然也取决于掺合料的品种和掺量。对于大掺量掺合料混凝土, 聚羧酸系减水剂的减水效果更加优于萘系减水剂。 2.2 减水效果对减水剂掺量的依赖性很大 图1 是胶凝材料由水泥、粉煤灰和矿渣粉组成, 胶凝材料总量为477kg/m3 的混凝土进行试验的结果。可见当聚羧酸系减水剂PC 掺量由0.80%增加到1.40%时,“减水率”由18.0%提高到了32.2%, 可见聚羧酸系减水剂的减水效果对其掺量的依赖性很大。

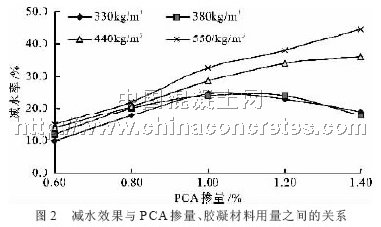

实际工程中, 胶凝材料可由水泥和粉煤灰、矿渣粉、硅灰等进行组合, 胶凝材料用量往往大于400kg/m3, 且对掺减水剂混凝土的性能要求是多方面的, 如用水量大小、粘聚性、保水性、凝结时间、抗压强度等, 但按照有关标准检测时, 只用水泥, 且水泥用量为330kg/m3, 或者按照泵送剂标准进行检测时为390kg/m3。聚羧酸系减水剂的减水效果对其掺量的依赖性很大,且随着胶凝材料用量的增加, 这种依赖性更大。而另一方面, 掺聚羧酸系减水剂的保水性与减水剂掺量关系也很大。 举个例子, 某种聚羧酸系减水剂( PCA, 浓度20%) , 在胶凝材料用量分别为330、380、440 和550kg/m3 的混凝土中,“减水率”的变化如图2。

从图2 可见, 在胶凝材料用量相同的情况下, 聚羧酸系减水剂的减水效果与掺量的关系, 总的来说是随着减水剂掺量增加而增大, 但也经常出现例外, 即到了一定掺量后甚至出现随掺量增加, 减水效果反而“降低”的现象, 这并不是说掺量增加其减水作用反而下降了, 而是因为此时混凝土出现严重的泌水现象, 混凝土拌合料板结, 流动性难以用坍落度法反映。为保证本厂聚羧酸系减水剂产品的检测结果全部达标, 送检时指定的产品掺量就不能过高。 所以说, 产品质量检测报告上反映的只是一些基本的数据, 某种产品的应用效果要以工程实际的试验结果为准。 2.3 所配制的凝土拌合物的性能对用水量十分敏感 反映混凝土拌合物性能的指标通常有流动性、粘聚性和保水性。使用聚羧酸系减水剂配制的混凝土并不总是完全满足使用要求, 经常会出现这样那样的问题, 所以目前在实际试验时我们通常还用到严重露石起堆、严重泌水、发散和起堆扒底等概念来更形象地描述混凝土拌合物性能。 采用大多数聚羧酸系减水剂制备的混凝土拌合物, 其性状对用水量十分敏感。有时用水量只增加( 1~3) kg/m3, 混凝土拌合物便立刻严重泌水, 采用这种拌合物绝对无法保证浇筑体的均匀性, 而易导致结构物表面出现麻面、起砂、孔洞等难以接受的缺陷, 且结构体强度和耐久性严重下降。 2.4 所配制的大流动性混凝土容易分层离析 大部分情况下, 采用聚羧酸系减水剂配制的大流动性混凝土, 即使减水剂掺量、用水量控制都是最佳的, 混凝土拌合物也不泌水, 但却非常容易出现分层、离析现象, 具体的表现是粗集料全部下沉, 而砂浆或净浆位于集料的上部。采用这种混凝土拌合物进行浇筑, 即使不振动, 分层、离析也明显存在。 究其原因, 主要是因为掺加这种聚羧酸系减水剂的混凝土在流动性较大时, 浆体的粘度急剧减小所致。适当复配增稠组分只能在一定程度上解决此问题, 而且复配增稠组分往往导致减水效果严重降低的反作用。 2.5 与其它品种减水剂的相溶性很差, 甚至无叠加的作用效果 搅拌站反映, 过去制备混凝土时, 可随意更换泵送剂品种,也不会出现混凝土拌合物性状与试验室结果相差很悬殊的现象, 更不会出现混凝土拌合物性状的突变, 但自从本搅拌站开始根据用户需要制备掺聚羧酸系减水剂的混凝土后, 就经常出现一些令人十分费解的问题: 设备中的混凝土拌合物性能严重偏离预先的试验结果, 有时加水量已经很大, 混凝土仍然很干涩, 有时混凝土拌合物的坍落度损失比掺加普通泵送剂的还快, 有时混凝土拌合物根本无法卸料, 而取样测得的混凝土试件强度则更低。 我们都知道, 传统的减水剂, 如木质素磺酸盐减水剂、萘系高效减水剂、密胺系高效减水剂、脂肪族系高效减水剂以及氨基磺酸盐高效减水剂, 完全可以任何比例复合掺加, 以满足不同工程的特殊配制要求, 或获得更好的经济性。这些减水剂复配使用都能得到叠加的( 大多数情况下优于单掺) 使用效果, 且这些减水剂的溶液都可以互溶( 除了木质素磺酸盐减水剂与萘系减水剂互溶产生部分沉淀但并不影响使用效果外) 。但聚羧酸系减水剂与其它品种减水剂复合使用, 却不易得到叠加的效果, 且聚羧酸系减水剂溶液与其它品种减水剂溶液的互溶性本身就很差。下面是笔者针对该问题进行试验的结果: ( 1) 从溶液的互溶性来看, 实际工程中聚羧酸系减水剂与密胺系减水剂或脂肪族系减水剂溶液不能复配在一起掺加, 而不考虑复合使用效果的情况下, 聚羧酸系减水剂存在与木质素磺酸盐、萘系、氨基磺酸盐系减水剂复配使用的可能。 ( 2) 从复合掺加后的叠加效果来看, 聚羧酸系减水剂与木质素磺酸盐减水剂和脂肪族系减水剂存在复合掺加使用的可能性, 但由于聚羧酸系减水剂与脂肪族系减水剂不互溶, 实际上聚羧酸系减水剂只能与木质素磺酸盐减水剂进行复配。 这两点告诉我们: 首先, 如果要复配在一起使用的话, 聚羧酸系减水剂只能与木质素磺酸盐减水剂复配; 此外, 聚羧酸系减水剂对其它物质十分敏感, 如果掺加聚羧酸系减水剂的混凝土碰到少量的萘系、密胺系或氨基磺酸盐减水剂或者是它们的复配产品, 都可能出现流动性变差、用水量急剧增加、流动性损失严重, 混凝土拌合物十分干涩甚至难以卸料等现象, 其最终的强度、耐久性将受到影响。 2.6 与常用改性组分的相容性较差 由于目前对聚羧酸系减水剂科研方面的投入较少, 大部分情况下, 科研工作的目标只在于进一步提高其塑化减水效果方面, 很难做到按照不同工程需要, 通过分子结构设计合成出分别具有不同缓凝/ 促凝效果、不引气或不同引气性、不同粘度的聚羧酸系减水剂系列产品, 再加上工程中水泥、掺合料、集料的多样性和不稳定性, 外加剂生产供应者根据工程需要对自身聚羧酸系减水剂产品进行复配是在所难免的。目前关于对减水剂的复配改性技术措施, 基本上都是建立在对木质素磺酸盐系、萘系高效减水剂等传统减水剂改性措施的基础上的。试验证明, 过去的改性技术措施并不一定适合于聚羧酸系减水剂, 如对萘系减水剂进行改性的缓凝成分中, 柠檬酸钠就不适合聚羧酸系减水剂, 它不仅起不到缓凝作用, 反而有可能促凝, 且柠檬酸钠溶液和聚羧酸系减水剂的互溶性也很差。再者, 许多品种的消泡剂、引气剂和增稠剂也不适合于聚羧酸系减水剂。 所以, 对于实际工程而言, 聚羧酸系减水剂供应者有时面对某些看似简单的问题, 虽进行了大量试验, 最终仍会束手无策。 2.7 通过其它组分进行改性的手段不多 通过上面的试验及分析, 我们不难看出, 因为聚羧酸系减水剂分子结构的特殊性, 就现阶段的科研深度和工程应用经验的积累来说, 通过其它化学组分对聚羧酸系减水剂进行改性的手段并不多, 而且由于过去针对其它品种减水剂改性所建立起的理论和标准规范, 对于聚羧酸系减水剂来说, 可能需要更深层次的探索研究进行修正和补充。 2.8 技术深度和产品的性能稳定性值得关注 我国混凝土减水剂合成企业真正算得上精细化工企业的不多, 这一点限制了我国混凝土减水剂的精细化程度。就生产控制来说, 原材料来源和品质的不稳定一直是困扰聚羧酸系减水剂性能的一大因素。众所周知, 萘系高效减水剂的原材料之一———工业萘的几度供求矛盾紧张导致萘系高效减水剂产品价格和产品质量出现波动, 对预拌混凝土企业的生产控制及混凝土工程质量的影响不小, 但萘系高效减水剂的质量波动大多还仅表现在塑化效果和增强效果方面。 聚羧酸系减水剂产品从一开始的主要原材料从德国、韩国进口, 到现在的部分采用国产原材料, 其产品性能和质量已经出现很大波动, 这不仅表现在塑化效果方面, 还有引气性、气泡结构、缓凝效果、坍落度保持性和粘度等多方面。 3 安全高效应用聚羧酸系减水剂必须注意的问题 3.1 提高技术水平, 稳定产品质量, 加强技术储备 据调查, 我国聚羧酸系减水剂产品只有少数生产企业是自主研发的, 其它大多数生产企业是从高校科研机构或研究院引进技术, 或者直接从其它企业引进技术上马生产的。由于生产企业本身的技术力量有限, 对于所生产聚羧酸系减水剂技术的深层次理解不够, 很难适应原材料、工艺的各种变动, 产品质量的稳定也就无从谈起。 因此, 建议聚羧酸系减水剂生产者积极与高校及科研院所联合, 充分了解聚羧酸系减水剂产品性能的各种影响因素, 适时调整合成工艺参数, 以稳定产品质量, 并通过联合或自主研发, 加强技术储备, 适应市场需求此外, 聚羧酸系减水剂原材料标准的尽快出台以及聚羧酸系减水剂原材料价格的稳定性, 对保证聚羧酸系减水剂产品性能的稳定性也是十分重要的。 3.2 相信试验结果而非产品说明书 有些减水剂说明书上神乎其神的产品, 或者甚至是检验结果非常优秀的产品, 用于某项具体工程可能并不适合, 而相反,有些产品尽管检验结果并不十分出众, 却有可能恰好满足某项工程混凝土材料配制的要求。此外, 由于原材料的变化, 项目招标时的试验结果并不能代表项目实际实施时的情况。GB50119- 2003《混凝土外加剂应用技术规范》中“2.1.4”明确规定:掺外加剂混凝土所用原材料如水泥、砂、石、掺合料、外加剂均应符合国家现行的有关标准的规定; 试配掺外加剂的混凝土时, 应采用工程使用的原材料, 检测项目应根据设计及施工要求确定, 检测条件与施工条件相同, 当工程所用原材料或混凝土性能要求发生变化时, 应再进行试配试验。 铁道部针对高性能混凝土配制所使用的减水剂提出了13 项检验项目, 规定的指标相当严格, 大多数人认为只有聚羧酸系减水剂送检才能通过。且对生产和供应外加剂的企业的科研、生产能力、检验和生产控制、参与重大工程项目的经验等都有严格的考核。但笔者从研究者的角度出发, 认为, 即使通过这些检验指标和各项考核的产品, 未必就一定能适合某项工程的实际需求。产品检验只是一块敲门砖, 只是一个证书而已, 最重要的还在于配合工程所用原材料的特性, 在经济性允许的情况下能配制出工作性、力学性能和耐久性均满足有关要求的高性能混凝土。 3.3 避免聚羧酸系减水剂与铁制材料接触 对于聚羧酸系减水剂生产、供应者来说, 要采用专门的生产设备和生产线合成、复配聚羧酸系减水剂, 不得与其它减水剂共用生产线来合成或复配聚羧酸系减水剂。此外, 聚羧酸系减水剂的输送、存放不得采用铁制材料( 不锈钢除外) , 而应采用塑料、玻璃等材质。与铁制接触有时会引起聚羧酸系减水剂性能的变化。 3.4 坚决避免其它品种外加剂的混入 严禁其它减水剂或其它品种外加剂的混入, 有两层含义。一是聚羧酸系减水剂的复配( 如与木质素磺酸盐、引气、消泡、缓凝等组分) 只能由外加剂生产厂或供应商进行, 减水剂使用者也就是混凝土制备者只需对其相关性能检测验收入库, 不得在其中复配任何其它组分, 也不得因疏忽将其它组分混入其中。不加清洗而使用泵送和计量其它外加剂的泵和计量设备,都是决对禁止的。另一层含义是, 混凝土搅拌设备、运输车辆、泵送设备最好固定用于掺聚羧酸系减水剂的混凝土, 当共用搅拌设备、运输车辆和泵送设备时, 必须彻底清洗这些设备后, 才能用作掺其它品种外加剂的混凝土, 反之亦然。 3.5 严格计量减水剂和拌合水 制备掺加聚羧酸系减水剂的混凝土拌合物时, 应严格按照试验室确定的最佳减水剂用量和用水量计量, 切忌随意增加减水剂用量或用水量, 以免所拌制混凝土出现离析、泌水、板结、含气量增加等不良现象, 影响混凝土正常的泵送施工和浇筑质量。 对于原材料砂、石集料中所含的水分, 必须准确测量, 并从总用水量中扣除, 杜绝因对砂、石集料中所含水分检测不准而导致的不良后果。 3.6 正确面对聚羧酸系减水剂与水泥/ 掺合料的适应性问题 外加剂与水泥/ 掺合料的适应性问题由来已久。多年来, 针对萘系高效减水剂及其复配产品开展的适应性研究工作取得了很好的效果: 首先是通过研究者的努力宣传, 混凝土制备者、外加剂生产者、水泥和掺合料生产者、混凝土施工者和监理等共同认识到了这个问题, 改变了那种过去一贯由外加剂生产、供应者承担一切责任的局面; 其次, 就外加剂与水泥/ 掺合料的不相适应性问题, 归咎于很多影响因素, 并对其影响规律开展了深入研究; 再者, 针对外加剂与水泥/ 掺合料具体的不适应现象, 已经摸索出一系列有效的解决措施。 然而, 对于聚羧酸系减水剂来说, 尽管同样发现其与水泥/ 掺合料之间存在不相适应性问题, 但是针对性的研究工作开展得非常少, 这一点非常希望引起足够重视。 这里举一个例子, 2006 年某国际知名企业( M) 就碰到类似的问题。华东地区某高速铁路项目, 工程通过招投标在一年前就认定采用M 企业的聚羧酸系减水剂和浙江JY 水泥厂的42.5 级普通硅酸盐水泥。开工在即, 工地试验室采用M 企业的聚羧酸系减水剂和JY 企业的水泥无论如何配制不出符合设计要求的混凝土拌合物, 具体问题表现在混凝土用水量大, 且坍落度损失非常快! 科研人员受委托开展了大量的比对试验和化学、物相分析, 认定其原因是水泥中含有煤矸石等混合材。面对大量试验数据和分析, 在多方压力促动下, 该水泥厂最终决定采纳科研人员的建议, 改变水泥中混合材的品种和掺量, 生产出满足工程要求的水泥。 3.7 二次添加聚羧酸系减水剂应听从专家指导并经严格试验 根据GB 50119- 2003《混凝土外加剂应用技术规范》, 当掺加泵送剂的混凝土从预拌混凝土厂运送至浇筑现场, 可能由于路途遥远、堵车或等待浇筑的时间过长, 混凝土坍落度损失过大, 以致于不适于泵送或浇筑施工时, 可以采用二次添加泵送剂的方法, 将一定量泵送剂掺入混凝土运输搅拌车中快速运转, 至搅拌均匀, 测定坍落度符合要求后进行泵送和浇筑。原则上, 掺加聚羧酸系减水剂的混凝土, 因不可预测的原因造成其坍落度损失过大时, 也可以采用二次添加减水剂的方法, 恢复混凝土的流动性, 以免造成混凝土拌合物的浪费。但是由于混凝土拌合物性能对聚羧酸系减水剂的掺量相当敏感, 一旦过量很易造成离析、泌水, 甚至分层, 且关于二次添加聚羧酸系减水剂对混凝土性能的影响, 几乎没有开展过研究工作, 所以实际施工时, 关于聚羧酸系减水剂二次添加与否、二次添加的数量等, 应遵照专家意见, 并进行严格试验, 充分验证其可行性后方可进行。 3.8 严格控制振捣半径和振捣时间 由于掺加聚羧酸系减水剂制备的混凝土坍落度一般较大,再加上拌合物粘度较低, 所以混凝土拌合物浇筑后的振捣半径和振捣时间应通过试验确定, 或应听从专家指导。振捣半径过小, 或振捣时间过长, 都很易造成混凝土含气量严重下降、集料相与浆体相严重分层等结构缺陷。 3.9 加强初期养护, 严防开裂 任何场合下, 对于任何混凝土拌合物来说, 浇筑后的初期和后期养护均十分重要。 聚羧酸系减水剂对混凝土干缩性能影响较小, 或者说掺加聚羧酸系减水剂不过分增加混凝土的干缩, 决不代表掺加聚羧酸系减水剂的混凝土可以放松甚至取消养护。 与掺加其它外加剂的混凝土一样, 掺加聚羧酸系减水剂的混凝土浇筑振捣密实后的表面二次抹压、薄膜覆盖或喷雾等,对防止其塑性收缩裂缝非常有效。而连续的7d 或14d 的保湿养护则不仅是混凝土强度正常增长的需要, 也是防止其干燥收缩裂缝的保障。 为增强掺加聚羧酸系混凝土的抗开裂性, 同时掺加一定量的纤维同样十分必要, 且这种混凝土仍然需要良好的湿养护,才能确保结构物不开裂。 3.10 施工、管理单位应与混凝土制备者和外加剂供应者密切合作 工程中难免会碰到各种技术难题、面临技术争论甚至因工程事故引发的矛盾纠纷。相信参与工程的各方其最终目都是为了工程的顺利进行和保证工程质量。聚羧酸系减水剂生产和应用于实际工程的历史很短, 积累的工程经验相当有限, 容易出现应用方面的难题甚至会导致工程事故, 此时, 施工单位或管理单位会同混凝土制备者、聚羧酸系减水剂生产供应者以及水泥/ 掺合料生产供应者, 从技术角度密切协作、深入分析, 以提出有效的解决措施, 显得尤为重要。 3.11 加强聚羧酸系减水剂理论和应用技术的研究及相关人员的培训工作 基于以上的讨论和建议, 笔者认为, 为了更快、更好地推广聚羧酸系减水剂的应用, 使各项工程都能安全、高效地应用聚羧酸系减水剂, 加快新世纪混凝土工程的技术进步, 加强聚羧酸系减水剂的理论与应用技术的研究非常重要。而另一方面,决不能忽视对聚羧酸系减水剂生产、服务和应用人员开展全面的技术培训工作。 |

| 原作者: 孙振平 王玲 |

(中国混凝土与水泥制品网 转载请注明出处)

编辑:

监督:0571-85871667

投稿:news@ccement.com